La mullita (Al6Si2O13) es un mineral que se obtiene en condiciones especiales de temperatura y presión. Dentro de las propiedades más interesantes que la mullita presenta están su estabilidad química, resistencia mecánica, baja dilatación a altas temperaturas y resistencia al choque térmico. En la presente investigación se trató de obtener mullita utilizando como precursores materiales de desecho urbano y utilizando métodos de combustión y calcinación. El producto obtenido fue caracterizado mediante DRX.

Palabras clave: Mullita, precursores, cerámica, choque térmico, DRX.

Mullite (Al6Si2O13), is a mineral obtained under special conditions of temperature and pressure. The most interesting properties of this ceramic material are chemical stability, low deformation rate due to temperature and high thermal resistance. In the present work, we present an alternative to obtain mullite from recycled materials as precursors. Methods of combustion and calcination were used to obtain the ceramic, which was characterized by XRD.

Keywords: Mullite, recycled starting materials, ceramic, thermic shock, XRD, refractory

La mullita es muy poco frecuente en la naturaleza. El yacimiento más importante se encuentra en la isla de Mull, en la parte oeste de Escocia, donde se ha formado, en opinión de los geólogos, en condiciones de presión y temperatura muy semejantes a las que son necesarias para obtenerla artificialmente (Conde, 1966).

Este material cerámico presenta excelentes propiedades a altas temperaturas: estabilidad química, baja conductividad térmica, resistencia a choques térmicos, resistencia a la deformación térmica, entre otras (Wiley-VCH, 1994).

En la fabricación de mullita la microestructura depende de factores tales como: las características de las materias primas, la naturaleza y la concentración de las impurezas, así como los factores que influyen en el proceso de su fabricación, además del tratamiento para la obtención de los precursores.

De acuerdo con la revisión bibliográfica realizada, el método más común para la fabricación de este cerámico es la reacción en estado sólido, empleando como principales precursores la alúmina y arcillas con alto contenido de sílice. Por otro lado, Lozada et al. (2012) obtuvieron mullita a partir de precursores de caolín —Al2O3 y caolín con Al(NO3)3. De los métodos de reacción empleados: en estado sólido y de combustión, los autores reportan que el método de combustión es el más eficaz para la producción de este mineral.

La fabricación de un material cerámico poroso a base de mullita, fue un trabajo realizado por Dong et al. (2009), en el cual se usó ceniza de desecho de la combustión de carbón y bauxita natural como precursores, el tamaño de partícula usado en mezcla fue de 1.52 μm. La mezcla se secó y se metió en un horno a una velocidad de calentamiento de 2°C/min. Asimismo, Caballero et al. (1990) obtuvieron mullita por sinterización a partir de caolín micronizado y dos tipos de alúmina: g-alúmina (alúmina- aluminio) y a-alúmina, los tamaños de partícula usados en este experimento fueron los siguientes: caolín 3.0 μm, g-alúmina (aglomerados) 100 μm, a-alúmina 0.5 μm. Los análisis de microscopía electrónica de barrido pusieron en evidencia la presencia de mullita.

El desarrollo de materiales refractarios aislantes de mullita a partir de arcillas caoliníticas, fue publicado por Acelas y Gómez (2009) quienes usaron la tecnología adaptada del concreto aireado. La mezcla de cantera con Al2O3 pura y Al2O3 reciclada, fue un trabajo realizado por Sadik et al. (2014), en el cual obtuvieron mullita empleando una temperatura de síntesis es de 1600°C, una presión de 30 MPa y un tamaño de partícula menor a 63 μm.

Sedmale et al. (2014) sintetizaron mullita empleando g- Al2O3, silica gel SiO2.nH2O (SiO2 85%), ZrO2 e Y2O3 como precursores, los cuales trituraron con un molino de bolas de corindón en tiempos de 4 a 24 horas. El tamaño de partícula utilizado para en este procedimiento hidrotermal fue de 50 - 60 nm.

El efecto que tienen algunos compuestos alcalinos en un ladrillo de mullita- Al2O3, fue estudiado por Stjernberg et al. (2011). Ellos encontraron que los compuestos alcalinos reaccionan primero con la mullita y forman minerales como nefelina, leucita y kalsilita; posteriormente reaccionan con la alúmina para generar β- alúmina.

Mediante la metalurgia de polvos (molienda – presión – sinterización) se pueden obtener compositos base mullita (3Al2O3.2SiO2) reforzados con partículas de Co, Ti, Ni, Cu y ZrO2 (Rocha-Rangel et al., 2014).

La revisión bibliográfica realizada, no arrojó la obtención de mullita a partir de precursores provenientes de desechos urbanos. Este trabajo, presenta una alternativa para la obtención de este cerámico a partir de materiales desechos, específicamente: lata de aluminio y vidrio plano para ventanas. Se caracterizó el producto obtenido mediante un estudio cristalográfico de difracción de rayos X (DRX) y análisis elemental por espectroscopia de energía dispersiva, para así elaborar un material refractario.

Se obtuvieron las masas necesarias de vidrio y aluminio. Este último se diluyó en HCl, posteriormente se agregó el vidrio y se calentó para evaporar el HCl hasta obtener una pasta color verde. Este color se puede atribuir a dos fenómenos: a la presencia de hierro como impureza que tiene la lata de aluminio o a la formación de cloruro de aluminio. Posteriormente se secó la pasta a 95º C durante dos horas, luego se introdujo en un horno y se llevó a 500ºC en una hora, se dejó a esa temperatura durante dos horas, después se elevó la temperatura a 1600°C, se mantuvo así por dos horas y se dejó enfriar en una atmosfera de aire con una velocidad de calentamiento de 5.3ºC/min.

Con el procedimiento antes descrito se obtuvo un polvo blanco, al cual se le realizó un análisis cristalográfico mediante DRX. Para identificar el compuesto obtenido se utilizó la versión gratuita del software Match 3. Se detectó alúmina de tipo alfa con estructura tipo corindón y sílice por separado en mayor proporción y otras fases presentes. También se realizó un análisis elemental por espectroscopia de energía dispersiva (EDS por sus siglas en inglés), este análisis se hizo en una muestra a la que no se le adicionó carbonato de sodio, de manera que fuera posible conocer el porcentaje másico de los elementos presentes en la muestra.

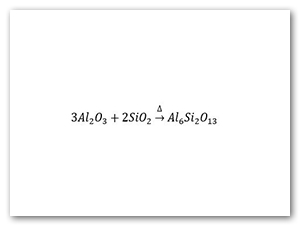

Partiendo de los cálculos teóricos estequiométricos realizados, se pretendía obtener mullita a partir de la siguiente reacción:

Sin embargo, se obtuvo un composito αAl2O3 – SiO2 (matriz alúmina) que soporta la temperatura de forma excepcional. Los estudios de reactividad térmica (no presentados) mostraron que dicho composito resiste temperaturas de 1600°C. En el difractograma que se muestra en la figura 1 se puede apreciar la composición de la muestra obtenida. Se observa también que en el compuesto obtenido no hay presencia de Mullita y que la fase mayoritaria del composito es una alúmina tipo alfa con estructura tipo corindón. También se forma la fase anortita Al11NaO17, así como en menor porcentaje la espinela Al2MgO4.

Al realizar un análisis semicuantitativo EDS se pudo determinar la composición química del composito obtenido (Tabla 2) y se comparó con la composición teórica. Mostramos a continuación la comparación teórica con la experimental de la mullita (Tabla 1).

Tabla 1. Composición teórica de la Mullita

Elemento |

% Peso |

Al |

37.99 |

Si |

13.18 |

O |

48.82 |

Total |

100 |

Tabla 2. Composición experimental del composito, obtenida por EDS.

Elemento. |

% peso |

Fe |

2.98 |

Al |

45.4 |

Si |

6.93 |

O |

43.49 |

Cl |

1.21 |

Na |

0 |

Total |

100 |

Podemos observar que el compuesto obtenido tiene 2.98% de Fe, el cual se obtiene de la lata de aluminio y 1.21 % de cloro, proveniente del HCl usado para la disolución de Al. El equipo no detectó Mg ni Na, componentes comunes del vidrio plano, que deberían estar presentes ya que por medio de DRX son detectables como anortita Al11NaO17 y espinela Al2MgO4.

Se logró sintetizar un composito refractario a partir de desechos urbanos, con una resistencia térmica de 1600°C, conformado por alúmina como matriz y sílice en fase secundaria. Con base en lo anterior, algunas de sus aplicaciones podrían ser:

La formación de este compuesto se atribuye a que la reacción predicha teóricamente no se llevó a cabo debido al tamaño de partícula (>38 μm) que presentaba el precursor de SiO2.

Acelas, S. J., & Gómez, P. J. (2009). Desarrollo de refractarios aislantes de mullita a parti de arcillas caolinitas usando la tecnología adaptada del concreto aireado. Trabajo de grado de Ingeniería Metalúrgica: Universidad Industrial de Santander.

Caballero, A., Moya, J., & De Aza, S. (1990). Micoestructura y propiedades mecánicas de mullita obtenida por sinterización reactiva de caolin y alúmina. Anales de Mecánica de la Fractura, 82-87.

Conde, C. S. (1966). La Mullita y su identificaicón en materiales cerámicos. Madrid : Instituto de Cerámica y Vidrio .

Dong, Y., Zhou, J. e., Lin, B., Wang, Y., Wang, S., Miao, L., . . . Meng, G. (2009). Reaction-sintered porous mineral-based mullite ceramic membrane supports made from recycled materials. Journal of Hazardous Materials , 180-186.

Hernandez, J. G., Hernández, H. H., Garcia, E. R., Rocha-Rangel, E., & García., J. M. (2014). COMPOSITOS CERÁMICOS BASE MULLITA/Co, Ti, Ni, Cu y ZrO2 MANUFACTURADOS POR METALURIGA DE PORLVOS . Avances en Ciencias e Ingeniería , 83-93.

Lopez, A. R., Martinez, J. M., Routbort, J., & T.A. (2001). Deformación plástica de compuestos mullita/ óxido de itrio . Ceramica y Vidrio , 215-219.

Lozada, E. (2012). Study of the synthesis of mullite from kaolin-α-Al2O3 and Kaolin-Al(NO3)3. Materials Research Society, 11-17.

Rocha-Rangel, E., Miranda-Hernández, J. G., Herrera-Hernández, H., Juárez, G. J., & Refugio-García, E. (2014). Compositos cerámicos base mullita/Co, Ti, Ni, Cu, y ZrO2 manufacturados por metalurgia de polvos. Avances en Ciencias e Ingeniería, (5) 3.

Sadik, C., Amrani, I. E., & Albizane, A. (2014). Processing and characterization of alumina-mullite ceramics. Journal of Asian Ceramics Societies , 1-7.

Sedmale, G., Sperberga, I., Hmelov, A., & Steins, I. (2014). Characterisation of mullite- ZrO2 ceramics prepared by various methods. Innovation in Refractories and Taditional Ceramics , 1-4.

Stjernberg, J., Autti, M. L., Ion, J. C., & Lindblom, B. (2011). Lab scale study of the depletion of mullite/corundum- based refractories. Innovation in Refractories and Traditional Ceramics, 1-4.

Wiley-VCH. (1994). Mullite and Mullit Ceramics. West Sussex, R.U: H. Schnetder, K. Okada; PArk, J.A.

[a] Alumno de la licenciatura en Ing. En Ciencia de los Materiales. UAEH, México, Pachuca Hidalgo

[b] Profesor investigador del Área Académica de Ciencia de la Tierra y Materiales. Laboratorio de cerámicos. Universidad Autónoma del Estado de Hidalgo, Carr. Pachuca-Tulancingo km 4.5, S/N, Col. Carboneras, Mineral de la Reforma, Hidalgo, México. *Autor de correspondencia: felegorreta@hotmail.com