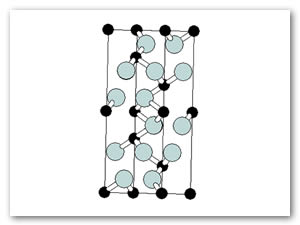

Figura 1 - Estructura cristalina del Ni3C

En este trabajo se sintetizaron compósitos de aleación hierro-níquel y carburos de níquel (FeNi@Ni3C ) mediante mecanosístesis de mezclas estequiométricas de polvos de una aleación hierro-níquel y grafito, empleando un molino de alta energía a temperatura ambiente con atmósfera de. Los polvos sintetizados después de 5 horas de molienda, fueron caracterizados mediante difracción de rayos X (DRX), microscopia electrónica de barrido (MEB) y magnetometría de muestra vibrante (MMV). Los resultados de DRX señalan que se obtuvo exitosamente un compuesto mayoritariamente de la fase de la aleación hierro-níquel (bcc) junto con parte partículas de carburo de níquel (hcp), los resultados por MMV demuestran una elevada magnetización específica de saturación (~90 emu/g de Ms) atribuida a la fase metálica.

Palabras clave: carburo de níquel, hierro-níquel, compósitos, mecanosíntesis, molienda de alta energía

Iron-Nickel and Nickel carbides composites (NiFe@Ni3C) were synthesized by mechanosynthesis method in a high energy mill Spex8000 Mixer/Mill at room temperature with air at atmospheric pressure from stoichiometric mixtures of iron-nickel alloy and graphite powders, results powders after 5 hours of milling showed a black and graphite-like consistency, these powders were subjected to characterization by X-ray diffraction (XRD), scanning electron microscopy (SEM) and vibrating sample magnetometry (VSM). XRD results indicate that iron –nickel alloy are mostly obtained and less amount of nickel carbide particles with hexagonal phase, the VSV results show a high saturation magnetization (Ms) attributed to iron.

Keywords: nickel carbide, iron-nickel, composites mechanosynthesis, high energy milling

La síntesis mecanosíntesis o mecanoquímica es un proceso en seco de molienda de alta energía sin el suministro de calor externo, es decir, a temperatura ambiente (Matteazi y Le Caer, 1991). Esta técnica puede ser realizada por la síntesis directa de compuestos a partir de los polvos elementales (Matteazi et al., 1993) o por transferencia y reacciones de mezcla de los compuestos (Matteazi y Le Caer, 1992).

Entre los métodos de síntesis para obtener carburos metálicos, la mecanosíntesis sobresale por su potencial de ser escalada en niveles de producción (Gleiter, 1992), ser económica y por lo tanto tener un buen balance costo-beneficio (Basset et al., 1993).

Dentro de los diversos compuestos que pueden ser obtenidos por la vía de la mecanosístesis se encuentran los carburos metálicos, y de ellos destaca el carburo de níquel (Ni3C), ya que en recientes años se ha analizado su capacidad como catalizador en diversas reacciones, así como su aplicación en el crecimiento de nanocilindros y nanotubos de carbono (Gur’yanova, et al., 2002). El Ni3C es un carburo metaestable que puede ser obtenido por diferentes métodos como la implantación de iones de carbono en el níquel (Borchers, et al., 2000), reacción de difusión de níquel en películas de carbono (Krawietr et al., 1994), síntesis química (Diandra et al., 1998), deposición de plasma (Ryabtsev et al., 2006), entre otros.

Los carburos de níquel tienen una estructura hexagonal compacta con parámetros de red a=0.4553 y C=1.292 nm, en dicha celda unitaria los átomos de carbono ocupan un tercio de intersticios octaédricos como se muestra en la figura 1, donde se presenta la celda unitaria de este compuesto.

Goldschmidt (Goldschmidt, 1971) sugiere que el carburo de níquel hexagonal se puede considerar como una solución sólida metaestable de Ni-C y que con los cambios de secuencia en el apilamiento de las capas metálicas son similares a los encontrados para la transición de la fase α a la β del Cobalto. Suponiendo que el Ni3C es solución sólida formado a partir de la fase hcp del Ni metálico (Tokumitsu et al., 2004), permite aceptar que, como resultado de la síntesis mecanoquímica se pueda obtener esta fase en un amplio intervalo de composición y tenga una simetría sencilla (Tokumitsuet al., 1997).

En un molino de alta energía Spex 8000 Mixer/Mill, una mezcla estequiométrica de polvos de grafito comercial (puntillas de lápiz) y de aleación hierro níquel de desperdicio de maquinado se sometieron a molienda durante 5 horas en un vial y esferas de acero endurecido, con una relación en peso bolas:polvo de 5:1. Se utilizaron condiciones normales de trabajo en cuanto a presión y temperatura, sin atmósfera controlada ni temperatura externa, el motor trabajó a 650 RPM con intervalos de 90 minutos y descansos de 30 minutos para evitar el sobrecalentamiento del motor. Después de las 5 horas de síntesis, los polvos obtenidos se caracterizaron mediante difracción de rayos X en un equipo Inel Equinox 2000; la caracterización morfológica se llevó a cabo mediante un microscopio electrónico de barrido (MEB) marca JEOL, modelo 6300 con un voltaje de aceleración de 15 kV. Finalmente, el comportamiento magnético del material se analizó en un magnetómetro de muestra vibrante marca MicroSense, modelo EV7, capaz de aplicar un campo magnético externo de 18 kOe.

En la Figura 2 se presenta el difractograma del polvo de grafito (precursor), en el se puede apreciar la fase completamente pura del grafito donde el pico principal es el identificado como el (111), el cual tiene una gran intensidad en el ángulo 31º del eje 2θ a diferencia de los picos con menor intensidad (110) y (222) atribuidos igualmente al grafito con estructura hexagonal (ICSD 91012705, P-3m).

En la Figura 3 se presenta el difractograma de polvos de la aleación de hierro-níquel, en el se puede apreciar sólo la fase de la aleación, y su pico con mayor intensidad (111) ubicado en ángulo 2θ en 52 grados aproximadamente con estructura FCC (ICSD 9010017, P4/mmm).

En la Figura 4 se presenta el difractograma del polvo sintetizado mediante molienda de alta energía durante 5 horas; en esta figura se pueden apreciar la presencia de dos fases, la fase de la aleación hierro-níquel (que coincide con el precursor) y la del carburo de níquel (Ni3C), los picos atribuidos al carburo de níquel se ubican en los ángulos 46.23º, 49.11º y 52.76º correspondientes a los planos (-2 1 0), (0 0 6) y (1 -2 3), respectivamente. Los picos atribuidos a la aleación se ubican en los ángulos 52.26º y 60.12º correspondientes a los planos (0 1 1) y (0 0 2), respectivamente. Como se puede observar los picos (1 -2 3) y (0 0 2) se ubican el ángulos semejantes, por lo cual se aprecian como un solo pico pero contiene la fase del carburo y de la aleación.

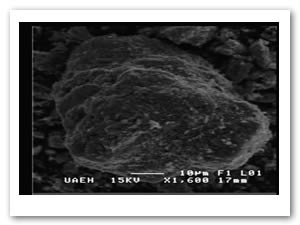

En la Figura 5 se muestran las micrografías correspondiente a los precursores y al polvo sintetizado mediante molienda; en la micrografía 5a) se muestra el grafito el cual se observa con una distribución heterogénea en tamaño inferiores a los 100 μm, en la micrografía 5b) se muestras las hojuelas de la aleación de Fe-Ni. , y por último en la micrografía 5c) se muestra el compósito de FeNi y Ni3C, en el cual se ve claramente una aglomeración que se atribuye al magnetismo de los componentes de la aleación, estos aglomerados están compuestos por partículas de diferentes tonos debido a diferencias en densidad de sus componente, en ellos podemos decir que la aleación FeNi es la parte mas obscura y los pequeños puntos blancos son el carburo de níquel.

Figura 5c

Figura 5 - Micrografías de: a) precursor de grafito, b) precursor de la aleación FeNi, y c) el compósitode la aleación hierro-níquel y carburo de níquel

En la Figura 6 se presentan el ciclo de histéresis magnético de los polvos obtenidos mediante mecanosíntesis, donde se puede observar que la muestra presenta una magnetización específica de saturación a 18 kOe aproximada de 90 emu/g, esta alta magnetización se atribuye a la presencia de la aleación hierro-níquel la cual presenta magnetizaciones de saturación aproximadas de 150 emu/g, con la combinación de la fase del carburo de níquel, el cual provoca una disminución de la magnetización del compósito.

En la Figura 7 se realiza un acercamiento del ciclo de histéresis magnético con el fin de determinar la coercitividad, la cual es de 200 Oe. Por el comportamiento ferromagnético de los precursores se predice un comportamiento ferromagnético con baja coercitividad.

Es posible sintetizar exitosamente compósitos de hierro-níquel y carburo de níquel (Ni3C ) a temperatura ambiente con atmósfera de aire por el método de mecanosísntesis, . La reacción se llevó a cabo a partir de polvos de grafito y de una aleación hierro-níquel las cuales se sometieron a molienda de alta energía por 5 horas. Se pudo observar en la extracción de los polvos que los compósitos sintetizados no reaccionar con el aire por medio de una reacción exotérmica, por lo tal el bajo potencila explosivo se desprecio en las medidas de seguridad. Después de la caracterización cristalográfica se pudo determinar la presencia de dos fases, mayoritariamente el precursor de la aleación hierro-níquel y en menor proporción la fase del carburo de níquel. Por medio de la evaluación magnética se determinó una magnetización específica de saturación, Ms de aproximadamente 90 Oe y una coercitividad, Hc de aproximadamente 200 emu/g, lo cual define sus aplicaciones como material magnético.

Basset, D., Matteazzi, P., Miani, F. (1993) Designing an high energy mill for the synthesis of nanophase materials in large quantities. Mater. Sci. Eng., A168, 149–152.

Borchers C., Ricardo P., Michaelsen C., (2000) Interfacial Wetting and Percolation Threshold in Ultrathin Ni/C Multilayer Films. Philos. Mag. A 80(7), 1669–1679.

Bourell, D.L., Marcus, H.L., Barlow, J.W., Beaman, J.J. (1992)Selective laser sintering of metals and ceramics. Int. J. Powder Metall., 28 (4), 369–381.

Diandra L., Leslie-Pelecky X. Q., Zhang S. H., et al., (1998) Structural Properties of Chemically Synthesized Nanostructured Ni and Ni: Ni3C Nanocomposites, Chem. Mater. 10, 164–171.

Goldschmidt H. J. (1971) Interstitial Alloys Butterworths, London; Mir, Moscow.

Gur’yanova O. M., Kukovitskii E. F. (2002) Electron Diffraction Investigation of Catalytic Particles at the Tips of Carbon Nanotubes. Phys. Sol. St. 44 (3), 473–475.

Krawietr Z., Wehner B., Sebald T., Dietsch R., (1994) Investigation of Thermal Aging of Ni/C-Multilayers by X-ray Methods,” Mater. Sci. Forum 166–169, 1247–1253.

Matteazzi, P., Le Caer, G. (1991) Reduction of haematite with carbon by room temperature ball milling. Mater. Sci. Eng., A149, 135–142.

Matteazzi, P., Le Caer, G. (1992) Synthesis of nanocrystalline alumina-metal composites by room-temperature ball milling of metal oxides and aluminium. J. Am. Ceram. Soc., 75, 1–7.

Miani, F., Matteazzi, P., Dolcetti, G., Lutman, A., Trovarelli, A. (1993) Catalytic properties of mechanosynthesized nanophase iron carbides. Mater. Sci. Eng., A, A168, 153–155.

Ryabtsev S. I., Bashev V. F., Belkin A. I., Ryabtsev A. S., (2006) Structure and Properties of Ion-Plasma Deposited Ni-C Films in a Metastable State, Fiz. Met. Metalloved. 102(3), 326–329.

Tokumitsu K., Majima K., Yamamoto R., (2004) Transformation of Fe-C System to High Pressured Hexagonal Structures by Mechanical Alloying of Elemental Powders. Solid State Ionics 172, 211–214.

Tokumitsu K. (1997)Synthesis of Metastable Fe3C, Co3C and Ni3C by Mechanical Alloying Method. Mater. Sci. Forum 235–238, 127–132.

[a] Fernando Pedro García: Estudiante de Doctorado en Ciencias de los Materiales en la Universidad Autónoma del Estado de Hidalgo

[b] Felipe Legorreta García: Profesor Investigador Titular Tiempo Completo. Área Académica de Ciencias de la Tierra y Materiales Universidad Autónoma del Estado de Hidalgo.

[c] Félix Sánchez De Jesús: Profesor Investigador Titular Tiempo Completo. Área Académica de Ciencias de la Tierra y Materiales Universidad Autónoma del Estado de Hidalgo.

frnndopdro@hotmail.com