Los protocolos de comunicación son ampliamente usados en los procesos industriales, debido a las ventajas que proporciona, como la interacción en tiempo real entre dispositivos de campo (sensores y actuadores) y los dispositivos de control. Los sistemas automatizados cuentan hoy en día no solo de equipos sofisticados, sino también de redes de comunicación que aumentan la eficiencia de los procesos industriales.

En el presente trabajo se propone la implementación del protocolo MODBUS RTU para realizar la comunicación entre equipos de campo esclavos (variadores de velocidad) y un solo equipo maestro (PAC), para controlar automáticamente el posicionamiento bidimensional de una grúa viajera mediante el control de motores eléctricos. Usar este protocolo permite ejecutar mayores acciones de control a menor costo de instalación, lo que proporciona mayor seguridad al proceso de traslado de producto o materia prima, siendo la grúa manipulada desde un Interfaz Humano-Maquina.

Palabras clave: Estándar RS-485, Grúa, HMI, MODBUS RTU, PAC, Protocolo, Variador de velocidad

Communication protocols are widely used in industrial processes, because of the advantages they provide, such as real-time interaction between field devices (sensors and actuators) and control devices. Nowadays, automated systems not only count on sophisticated equipment, but also communication networks increasing the industrial processes efficiency and safety. In this work, the MODBUS RTU protocol implementation is proposed in order to accomplish communication between slave field devices (variable speed drives) and a single master device (PAC), with the aim of automatically control the two-dimensional positioning of a traveling crane, by controlling electric motors. Using this protocol allows to execute greater control actions with a lower installation costs, which provides higher security to the process of product or raw material transferring, being the crane manipulated from a Human-Machine Interface.

Keywords: Crane, HMI, MODBUS RTU, PAC, Protocol, RS-232 standard, Variable speed drive

Desde sus inicios, la automatización ha impactado en todos los aspectos y sectores de la sociedad, siempre con el objetivo de contribuir a una mayor productividad, seguridad, incluso comodidad, así como la optimización de recursos tanto humanos como materiales.

El concepto de automatización se consolidó con la aparición de los autómatas programables, permitiendo mayor eficiencia en los procesos industriales, y hoy en día, el tema de la mejora de los procesos automatizados implica el desarrollo y la implementación de redes de comunicación [1].

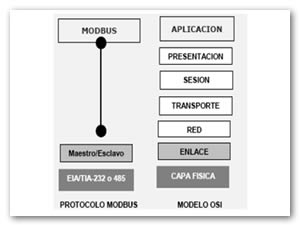

La Organización Internacional de Estandarización (ISO), creó el comité de la Interconexión de Sistemas Abiertos (OSI), para el desarrollo de estándares de comunicación que permitieran la interoperabilidad entre equipos de distintos fabricantes. El modelo OSI se caracteriza por dividir las comunicaciones en siete niveles o capas con funciones específicas, así como su integración de los siete niveles en dos grupos; el primero toma los niveles 1 al 4 para los servicios de transporte de información, y el segundo incluye los niveles restantes, es decir las capas 5 a 7, para servicios de soporte al usuario [2].

Los protocolos de comunicación se pueden definir como las normas y/o reglas a las que deben ajustarse dos o más equipos que se deseen comunicar [2]. Los protocolos de comunicación pueden ser propietarios o abiertos; un protocolo propietario pertenece a una sola compañía, y para ser empleado es necesario solicitar una licencia concedida por la empresa; un protocolo abierto es lo contrario, debido a que es público y de fácil acceso [1].

Uno de los protocolos abiertos más utilizados por sus características es el MODBUS, basado en una topología de bus lineal que tiene por objeto el intercambio de información entre varios dispositivos a través de un mismo bus, el cual se compone de un elemento principal, único en tomar la iniciativa para el intercambio de información, y uno o varios elementos subordinados, que no pueden iniciar comunicación directamente [1].

La automatización en una empresa o industria puede considerar propósitos desde la producción hasta la comodidad de los empleados. Desde la entrada de la materia prima al proceso hasta su almacenamiento para la espera de su distribución. Una de las maquinas más empleadas para el traslado de material y/o producto es la grúa tipo puente o grúa viajera, ya sea para almacenar el producto fabricado o para introducir materia a un proceso.

La grúa viajera puede definirse como una grúa que realiza movimientos de traslación a lo largo de una pared mediante el uso de pistas que guían su desplazamiento [3]; su estructura es muy general, debido a que todas cuentan con básicamente los mismos elementos como son: las vigas principales y testeras; equipamiento eléctrico, polipasto como actuador para sujeción de carga y motores de traslación controlados tanto en velocidad como en inversión de giro. Este tipo de grúas son utilizadas en naves industriales o almacenes, y se someten normalmente a tres movimientos que le posibilitan un rango volumétrico o espacio de trabajo por el cual manipular la carga [4].

Los movimientos efectuados por una grúa viajera son posibles gracias a los mecanismos que utiliza. Para el movimiento de traslación del puente se emplean motores gemelos que deben estar sincronizados por el sistema de control como medida de seguridad. Otro de los mecanismos más importantes está dedicado a la elevación de carga, debido a que se requieren mayores potencias y numerosas medidas de seguridad [4].

Los sistemas de grúas apiladoras forman parte de la automatización de los almacenes. Estas grúas operan en un sistema de coordenadas tridimensional, empleando un PLC como elemento controlador y empleando motores de corriente directa que utilizan un controlador conectado al PLC mediante protocolo Profinet IO. El sistema de almacenamiento se refleja en un estante en el cual la grúa tiene acceso por casilla o espacio deseado por el usuario [5].

En el mundo de la automatización, el control se divide en dos partes: el control de procesos y el control de máquinas. En este último es más importante la ejecución en tiempo real, debido a que el controlador debe reaccionar a eventos de entrada. Uno de estos controladores es el PLC, que puede reaccionar mediante salidas digitales y analógicas a eventos recibidos mediante entradas digitales y analógicas; además de que puede contar con buses de comunicación como PROFIBUS DP ó MODBUS, y ser aplicado de esta forma en sistemas SCADA [6].

Un variador de velocidad se puede concebir como la combinación de un motor y un controlador que le regula su velocidad. Los variadores de velocidad permiten realizar diversas acciones a los motores, como arranques suaves, rampas de aceleración, rampas de desaceleración, etc., para su mejor rendimiento [7].

Los variadores de velocidad son empleados en la industria en una amplia gama de aplicaciones, permitiendo aumentar la calidad y eficiencia de los sistemas, por lo que resultan ser mejor alternativa que los controles convencionales. Este tipo de equipos junto con los PLC han demostrado ser eficientes y confiables en procesos secuenciales [8].

En el presente trabajo se implementa un protocolo de comunicación sofisticado, MODBUS, para la interacción del controlador PLC y un variador de velocidad, para el control de motores eléctricos con aplicación al movimiento de una grúa viajera de tipo puente, complementado con el desarrollo de una Interfaz Humano-Máquina (HMI) simple para monitoreo y control del sistema.

El protocolo MODBUS [9] consiste en un bus serial para la transmisión y recepción de datos de control, tomando una arquitectura maestro/esclavo entre dispositivos controladores e instrumentos de campo. Siendo uno de los más antiguos, ha llegado a ser uno de los más utilizados en aplicaciones industriales debido a su funcionalidad y bajo costo en el mercado, en comparación con otros protocolos [10]. Gracias a su diseño de solicitud y respuesta, y con su característica de manejo flexible de datos en una red de comunicación de tipo SCADA entre dispositivos, es otra razón por la que hoy en día sigue teniendo impacto y éxito en las comunicaciones industriales [11].

MODBUS no es un estándar de red que incluya todos los aspectos o niveles del modelo OSI, sino que se encuentra posicionado en el nivel siete de aplicación, como se observa en la Figura 1 [9].

Los equipos que conforman una red sujeta al protocolo MODBUS se comunican bajo una arquitectura maestro/esclavo ó cliente/servidor, como ilustra la Figura 2, donde el encargado de iniciar la interacción entre los dispositivos es el maestro, ó análogamente el cliente al realizar una solicitud y esperar una respuesta del esclavo ó servidor [12].

El protocolo MODBUS permite la comunicación entre un maestro ó cliente y uno o más esclavos ó servidores; es decir, una red de comunicación multi-esclavo. La red desarrollada por este protocolo tiene la capacidad de transferir datos de un maestro ó cliente y entre 1 a 247 dispositivos esclavos ó servidores [13].

MODBUS es un estándar público que ha sufrido modificaciones con el transcurso de los años, en función de las necesidades que se han presentado. Se puede decir que de este estándar se derivan distintos protocolos basados en los mismos principios de funcionamiento, pero que difieren en otros aspectos. Se tiene el protocolo MODBUS TC/IP, basado en la tecnología de ETHERNET como medio físico; se tiene también MODBUS RTU y MODBUS ASCII, basados ambos en la comunicación serial, pero bajo distintos modos de transmisión de datos. En este proyecto se implementa el protocolo MODBUS RTU. El protocolo MODBUS otorga dos modos de transmisión serial, el modo ASCII y el RTU, usados para distintas aplicaciones [10]. Estos modos establecen la cantidad de bits de un mensaje, determinando la forma en que se estructura y decodifica la información intercambiada [14].

El protocolo MODBUS puede trabajar en distintas interfaces físicas como RS-232, RS-422 ó RS-485. Para una comunicación full-duplex se emplea la interfaz RS-232 en la cual transmite y recibe datos al mismo tiempo, mientras que para una comunicación half-duplex se utiliza una interfaz RS-485 donde se transmiten y reciben datos pero no de forma simultánea [15].

En MODBUS inicialmente se empleaban dos tipos de datos: valores booleanos (bobinas) y enteros de 16 bits (registros de retención). Pero a causa de la demanda de los sistemas SCADA es más redituable definir los direccionamientos de memoria de forma tal que los valores de datos ahora son divididos en cuatro rangos, accediendo a los datos siempre de forma simple y flexible [11].

En una comunicación basada en protocolo MODBUS, el dispositivo maestro puede ser una PC o en este caso un equipo PAC. El sistema de grúa propuesto tiene la finalidad de intervenir en un almacén de tipo industrial, por ello la necesidad de un protocolo donde sus elementos sean igualmente para este tipo de ambiente.

El controlador empleado es un PACSystem RX3I General Electric, el cual cuenta con entorno de programación universal. Posee flexibilidad que permite el uso de una Interfaz Humano-Maquina (HMI) y otras aplicaciones [16]. La HMI es realizada mediante un Quick Panel de GE Fanuc, para el control remoto del sistema de grúa. Ver Figura 3.

El PAC se compone de diversos módulos como son la CPU, entradas y salidas digitales, entradas y salidas analógicas, contadores de velocidad, suministro de energía, y módulos de comunicación para la interacción del PAC con la PC, así como para la comunicación MODBUS RTU entre el PAC y los variadores de velocidad.

El módulo utilizado para la comunicación MODBUS RTU es el IC695CMM002, el cual cuenta con dos puertos seriales independientes que pueden ser seleccionados para operar bajo los estándares RS-232, RS-422 y RS-485. Como se muestra en la Figura 4, este módulo de comunicación cuenta con luces indicadoras que permiten conocer el estatus de funcionamiento y configuración [17].

El PAC es considerado en este caso como un equipo maestro, por lo que los elementos en la red que desempeñan el papel de esclavo son los variadores de velocidad que permitirán realizar los movimientos en el plano bidimensional de la grúa.

Se emplean dos equipos AF-60 LP Micro Drive de General Electric; estos variadores de velocidad robustos son modelos trifásicos de 230 VCA, equipados con controles de freno, sistema de realimentación PI, y comunicación RS-485 por protocolo MODBUS RTU [18]. Mediante este protocolo se puede tener acceso al código de control y a las referencias de bus. El código de control permite al maestro manipular funciones como el arranque, paro por diversas formas, inversión de giro, activación de relé integrado en el equipo, etc. La referencia de bus se utiliza para el control de velocidad.

El variador debe colocarse en modo “Auto” y se debe activar el puerto RS-485 mediante un interruptor colocado a un costado de las terminales de conexión correspondientes. Una vez que se active el puerto el equipo podrá interactuar cuando se conecte a la red y se ajusten los parámetros de estructura de mensaje y velocidad.

Los variadores de velocidad emplean una interfaz RS-485 por Half-Duplex, debido a que únicamente tienen tres terminales para conexión, en las cuales se conectan los tres hilos provenientes del módulo configurado bajo esta misma interfaz.

Cuando se emplea una red multipunto, lo cual es el caso puesto que se tienen dos elementos esclavos como se ilustra en la Figura 5, los dispositivos que conforman la red MODBUS se conectan en paralelo bajo el mismo par de cables de transmisión de datos, en donde en ambos extremos de la red es necesario conectar una resistencia de terminación con una impedancia de 120 ohm, cerrando así la red del sistema [19].

Para lograr establecer la comunicación entre los dispositivos maestro/esclavo, es necesario configurar los parámetros de estructura de mensaje y velocidad en cada uno de los dispositivos que conforman la red, con la finalidad de que se sincronicen al momento de la transferencia de datos y/o información.

La configuración de dichos parámetros en el elemento maestro, llámese PLC ó PAC, se realiza desde el software. En este caso, mediante la plataforma Proficy Machine Edition se configura y programa el PACSystem RX3I, en donde es necesario primeramente definir los módulos que componen al PAC, así como establecer la comunicación entre el controlador y la PC, para posteriormente configurar el módulo correspondiente para la implementación del protocolo MODBUS RTU.

Una vez que se selecciona el protocolo MODBUS maestro, debido al rol que va a desempeñar el PAC dentro del sistema, se habilita el ajuste de los parámetros MODBUS RTU requeridos para llevar a cabo la sincronización del equipo dentro de la red.

El sistema desarrollado está orientado al control de almacén, en el cual el producto o material a almacenar se coloca en una superficie seccionada con un arreglo similar a un tablero de ajedrez. La grúa automática tipo puente cambia su posición desplazándose desde un punto inicial a cualquier casilla ó espacio que sea seleccionado a través de la HMI, la cual, además del control de posición, permite el monitoreo del estado del sistema en general.

El desarrollo de la lógica del algoritmo de control se enfoca al posicionamiento bidimensional de la grúa, es decir, a su traslado sobre un plano cartesiano de dos ejes X y Y, como muestra la Figura 6, empleando un variador de velocidad para el control de los motores que generan el desplazamiento sobre cada eje.

El eje Z puede ser asignado para el desplazamiento del actuador encargado de la sujeción de material o producto; sin embargo, en este caso no se desarrolla alguna acción para esta condición.

Habiendo configurado los equipos para su comunicación y definido los criterios de control, se desarrolla el algoritmo de control mediante la plataforma Proficy Machine Edition.

Para acceder a las bobinas y parámetros del variador vía MODBUS, se emplea la pestaña que se habilita una vez que se configura el Puerto 1, en este caso del módulo IC695CMM002. Ahí, aparece una tabla en la cual se definen y direccionan los parámetros y bobinas a los que se desea acceder para operaciones de control. En la Figura 7 se describe brevemente cada uno de los rubros que se deben completar para el acceso de control al Micro Drive.

El variador AF-60 LP Micro Drive, con base en su manual de operación, indica que las primeras 16 bobinas son empleadas para funciones principalmente de paro y arranque (bobina 7), así como inversión de giro (bobina 16). Las siguientes 16 bobinas, de la 17 a la 32, son empleadas para referencias de velocidad del variador, en las cuales la velocidad máxima se asigna mediante un valor hexadecimal de 4000, el cual convertido a una palabra de 16 bits (correspondientes a cada bobina) da como resultado el numero binario 0100000000000000; donde la bobina 17 es el bit menos significativo, por lo que para la máxima velocidad se escribe un “1 lógico” en la bobina 31.

De acuerdo con el manual de operación, para acceder a los parámetros vía MODBUS, se multiplica x10 al número de parámetro y el resultado es el direccionamiento para el maestro. En la Figura 8 se muestran los parámetros a los cuales se tiene acceso para el ajuste de datos del motor y para monitoreo del estado del motor mientras se encuentra en funcionamiento.

Se direccionan las bobinas en referencias de memoria (%M) y los parámetros en referencias de registro (%R), y se toman las referencias para el desarrollo del algoritmo de control en las operaciones de monitoreo y posicionamiento del sistema Grúa.

En el algoritmo de control se emplean bloques “MOVE BOOL” para convertir valores decimales en números booleanos con la longitud en bits que se ajuste en cada bloque, en este caso se toman longitudes de 16 bits y se almacena el valor convertido en las memorias del variador, las cuales se definieron con longitud de 16, tanto para operaciones de arranque y paro, como de ajuste de velocidad. De inicio se mandan las 32 bobinas de cada variador a 0, como se muestra en la Figura 9.

También se emplean bloques “MOVE INT”, los cuales son utilizados para sobrescribir registros en los que se almacena información de parámetros del variador desde la HMI.

La Figura 10 muestra los paneles de la HMI, referentes a la lectura de los datos del motor de cada uno de los variadores y a la sobre-escritura de estos parámetros en ambos variadores por igual.

El algoritmo de control empleado para la realización de los movimientos de las 4 posiciones disponibles, se divide en dos secuencias definidas por la cantidad de movimientos requeridos por la grúa. La primera, permite realizar los movimientos para el posicionamiento 1 y 2; mientras que la segunda, permite los traslados a las posiciones 3 y 4, como plantea la Figura 11, en la cual se enmarcan las trayectorias simuladas en la HMI para el posicionamiento de la grúa para los 4 casos posibles. En su costado izquierdo se presenta un panel de alarmas que indica la posición seleccionada (P-1, P-2, P-3 ó P-4) y el instante en que se activa un retardo (R) tanto al inicio como al momento de llegar a la posición.

Hoy en día no se puede hacer referencia a sistemas de automatización sin hacer mención de la importancia que tienen las redes de comunicación en esos sistemas. MODBUS RTU es un protocolo altamente útil, que a pesar de no ser reciente, sus características permiten la conexión de múltiples equipos en una red mediante un bus lineal de únicamente dos hilos para la transmisión de datos; en donde, además del ahorro económico, la configuración se realiza de manera sencilla.

Debido al desarrollo y avance tecnológico, se vuelve necesario incluir nuevos sistemas de control y comunicación en diversos procesos. Tal es el caso de las grúas viajeras, ya sea para naves industriales o para almacenes, cuyos sistemas de control deben ser altamente eficientes y seguros para el usuario, lo cual implica que los protocolos de comunicación empleados deben ser competentes para las operaciones requeridas.

En este trabajo se realizó la implementación del protocolo MODBUS RTU con aplicación para el control de una grúa tipo puente a través de motores eléctricos; usar un protocolo como este permite ejercer mayores acciones de control para un mejor desempeño de la máquina.

El sistema fue desarrollado mediante un modelo tecnológico que puede someterse a adecuaciones que le permitan un mejor rendimiento, debido a que las funciones que puede desempeñar el variador de velocidad son múltiples y permiten ser potenciadas y aprovechadas aún más.

Se demostró la viabilidad del uso de este protocolo de comunicación, por la gran variedad de opciones de control que se pueden considerar, al explotar el uso del protocolo MODBUS RTU en estos equipos robustos de uso industrial.

[1] J. M. Hurtado Torres, «Introducción a las Redes de Comunicación Industrial,» 12 Julio 2015. [En línea]. Available: http://www.infoplc.net/documentacion/7-comunicaciones-industriales/2332-redes-comunicacion-industrial.

[2] E. A. Orozco Vásquez, Los Protocolos de Comunicación en el Entorno Industrial, sus Fundamentos y su Importancia en el Sistema de Automatización de una Planta de Generación de Energía Geotérmica, Ciudad de Guatemala, 2006.

[3] N. O. Méxicanas, NOM-023-STPS-1993 Norma Oficial Mexicana relativa a los elemntos y dispositivos de seguridad de los equipos para izar en los centros de trabajo, 1993.

[4] C. Resa Fernández, Diseño y Cálculo de Grúa para Almacén con Capacidad para 5Tn., Madrid , 2011.

[5] J. D. Michal Blaho, «Design and control of an automatized stracker crane for warehouses,» Recent Advances in Manufacturing Engineering, 2011.

[6] J. Arm, «Real-time Crane Control Via PC,» Researchgate, May 2015.

[7] X. O. Gaguancela Vargas y G. G. Sáez Layedra, Dotación y aplicación de Módulo con Variador de velocidad para simulación de un Control de Arranque y Velocidad del Motor de una Grúa para el Laboratorio de Control Industrial, Riobama, 2011.

[8] M. Kamarul Baharin, S. Nordin, T. Ibrahim y H. Ali Munir, «Modeling and Simulation of PLC-based PWM-Driven Variable Speed Drive via State-Space Approach,» IEEE, January 2012.

[9] J. A. P. Calderon y S. M. Gómez, Red de PLC's y Variadores de Velocidad con Protocolos Ethernet y Modbus, Bucaramanga, Mayo 2009, pp. 18-26.

[10] Z. Z. S. M. I. Z. Y. W. S. Hu Sideng, «A Novel Modbus RTU-Based Communication System for Adjustable Speed Drives,» IEEE Vehicle Power and Propulsion Conference, pp. 1-5, September 2008.

[11] Instruments, National, «Introducción a Modbus,» 15 Octubre 2014. [En línea]. Available: http://www.ni.com/white-paper/7675/es/. [Último acceso: 5 Septiembre 2016].

[12] Instruments, National, «Información Detallada sobre el Protocolo Modbus,» 16 Octubre 2014. [En línea]. Available: http://www.ni.com/white-paper/52134/es/. [Último acceso: 9 Septiembre 2016].

[13] F. E. Moreno G., J. A. Becerra V. y J. E. Mondragón E., «Desarrollo e implementación de un módulo didáctico de automatización bajo una red de comunicación industrial Modbus,» pp. 20-26, Junio 2012.

[14] W. A. Cevallos Guzman y M. F. Mejia Rivera, Diseño y Construcción de un Sistema Didactico de Comunicación Industrial Bajo el Protocolo Modbus, Quito, Noviembre 2007, pp. 1-25.

[15] M. R. R. T. a. S. A. Sadik Tamboli, «Implementation of Modbus RTU and Modbus TCP Communication using Siemens S7-1200 PLC for Batch Process,» 2015 International Conference on Smart Technologies and Management for Computing, Communication, Controls, Energy and Materials (ICSTM), pp. 1-6, Mayo 2015.

[16] G. Electric, «geautomation,» [En línea]. Available: http://www.geautomation.com/products/pacsystems-rx3i-controller.

[17] G. F. I. Platforms, PACSystem* RX3I IC695CMM002 AND IC695CMM004 GFK-2461K, 2014.

[18] G. I. Solutions, Variadores Serie AF-6, Barcelona, 2013.

[19] G. F. I. Platforms, PACSystem RX3I Serial Communications Modules GFK-2460C, Junio 2008.

[a] Escuela Superior de Tizayuca, Universidad Autónoma del Estado de Hidalgo

Tizayuca, Hidalgo, 43800, México

Correo de Correspondencia: efloresg@uaeh.edu.mx

[b] Estudiante de Ingeniería en Tecnologías de Automatización, Escuela Superior de Tizayuca