Propuesta de automatización del proceso industrial de empaquetado de platos de poliestireno expandido empleando PLC y HMI

Automation proposal of the industrial process of expanded polystyrene plates packaging by using PLC and HMI

Resumen

En este trabajo se propone la automatización del proceso de empaquetado de platos de poliestireno expandido, conocido coloquialmente en México como unicel, de diferentes tamaños. El sistema propuesto utiliza tecnologías de control tal como un Controlador Lógico Programable (PLC), el cual recibe información de elementos secundarios de medición como sensores de presencia, los cuales permiten ejecutar acciones de control mediante el algoritmo de control programado en el PLC y enviar señales de control a los actuadores, tales como motores eléctricos, pistones neumáticos, y un dispositivo cortador-sellador. El proceso inicia estibando los platos en un contenedor según la cantidad necesaria y el tipo de éstos que se desee empaquetar, lo cual se debe especificar previamente en la Interfaz Humano-Máquina (HMI); posterior a esto; comienzan a operar las bandas transportadoras para que los platos estibados sean empaquetados. La presente propuesta de automatización considera el inicio del proceso posterior a las etapas de corte y moldeado del producto.

Palabras clave: Automatización, Diagrama escalera, Embalaje, HMI, Inocuidad, PLC, Proceso industrial

Abstract

This work deals with the packaging process automation of expanded polystyrene plates of different sizes. The proposed system applies control technologies such as a Programmable Logic Controller (PLC), which receives information from measuring elements such as presence sensors, which allow executing control actions through the control algorithm programmed to the PLC, and then send control signals to the actuators such as electric motors, pneumatic pistons, and a cutter-sealer device. The process starts by stowing the plates into a container according to the needed quantity as well as the type of these to be packaged, which must be previously specified in the Human-Machine Interface (HMI); after that, the conveyor belts start to operate so that the stowed plates are packaged. The present automation proposal considers the process starting after the cutting and molding of the product.

Keywords: Automation, HMI, Industrial process, Ladder diagram, Food safety, Packaging, PLC

1. Introducción

Hoy en día, la utilización de sistemas automatizados no es un lujo, sino una necesidad; por ello, el presente proyecto se enfoca en el proceso industrial de empaquetado de platos de poliestireno expandido, conocido comúnmente como unicel, que actualmente es fabricado en empresas de materiales plásticos. Este proceso se realiza mayormente a mano todavía [1], requiriendo de personal que estiba y guarda el producto en bolsas con una cantidad determinada, lo cual implica una producción un tanto más lenta. En el mercado existe maquinaria que puede realizar el empaquetado de vasos del mismo material, pero para el proceso de empaquetado de platos es aún escasa; por tal motivo, a través del presente proyecto se realiza la propuesta para desarrollar modificaciones a la maquinaria existente que faciliten el proceso para platos, lo que se considera que puede representar un apoyo considerable para este tipo de industrias de materiales plásticos, puesto que puede constituir una mejora en una etapa del proceso, lo cual tiene el beneficio de incrementar tanto la rapidez en la producción como la higiene en el producto. Tras la búsqueda de información relacionada con maquinaria que se emplea actualmente para este proceso, hasta donde se pudo encontrar, se considera que no existe maquinaria específica y especializada para ello.

Otra problemática que se presenta es la falta de inocuidad, ya que la norma internacional ISO 22000 [2] deja de cumplirse al involucrar la participación de personal, que en algunos casos no está correctamente preparada o capacitada en cuanto a la toma de medidas según la Asociación Mexicana de Envase y Embalaje (AMEE) [3]. Actualmente, el 90% de los productos producidos por grandes empresas del sector alimenticio requieren comercializarse empaquetados; ya que ello es una muestra de una adecuada regulación de estándares de inocuidad.

Según la Confederation of Packaging Machinery Associations (COPAMA) [4], instancia dedicada a regular maquinaria para empaquetado de productos a nivel mundial, quienes producen este tipo de maquinaria son países como Japón y EEUU, creada para el empaquetado de sus productos en sus propios mercados; mientras que Alemania e Italia se dedican en alrededor de un 66% a comercializar internacionalmente estas máquinas; sin embargo, la reingeniería que se propone en el presente trabajo no cuenta con antecedentes de haber sido producida, hasta donde se ha encontrado y se tiene conocimiento con base en lo consultado.

Actualmente existen empresas que desarrollan maquinaria creada para el empaquetado automatizado de diferentes productos, ya sea del área alimenticia, médica o de bebidas. Una de estas es ABB [5], la cual ofrece productos en todo el mundo a empresas dedicadas al embalaje. Cada producto que es empacado debe tener especificaciones que aseguren la calidad y durabilidad del contenido, así como las especificaciones de los empaques donde vayan a ser guardados [6]; para ello, hay personas dedicadas a hacer este tipo de estudios en laboratorios especiales donde se someten a prueba diferentes tipos de materiales, por ejemplo, cartón, vidrio, plástico, papel, unicel, cajas de madera, envases metálicos y barriles, entre otros.

Existen asociaciones dedicadas a normar y regular el empaquetado de productos, como el Instituto de Ingeniería de Procesos y Embalaje [7], el cual menciona algunas de las normas que se deben cumplir para tener un producto con calidad en su empaquetado, en función del material utilizado. Para realizar una selección adecuada del material a emplear para resguardar un producto, existe un catálogo con las especificaciones más importantes a considerar como la durabilidad, rigidez, toxicidad, entre otras, las cuales se pueden consultar en la publicación sobre envases y embalajes [8]. En México existen también normas que rigen diferentes tipos de procesos y productos; en este caso, para las industrias dedicadas a la fabricación de productos de poliestireno expandido, deben atender lo establecido en la norma oficial mexicana NOM-003-SCT/2008 [9].

También existe en México la COFEPRIS [10], institución dedicada a verificar que los productos que se realicen estén hechos con higiene y calidad para mantener la salud de la población, y para la industria dedicada a la producción de platos de poliestireno, esta institución se encarga de que el proceso de producción se haga con la mayor higiene posible estipulando que el personal que maneja directamente el producto debe contar con su equipo de seguridad para no contaminar los platos, ya que cuando se compra un paquete de este producto, se utiliza para poner alimentos directamente en ellos, lo cual conlleva una gran responsabilidad de higiene. Existen también normas sobre la protección y seguridad de los trabajadores; una de estas es la NOM-001-STPS-2008 [11], que hace mención de las condiciones de seguridad que se deben tener en edificios, locales, instalaciones y áreas en los centros de trabajo para asegurar la integridad de los trabajadores en las diferentes áreas donde laboren.

Clasificación de máquinas empacadoras industriales

En la industria mundial se encuentra que las máquinas empacadoras tienen básicamente el mismo principio de funcionamiento. En general, cuentan con un material flexible (papel, película de polietileno, propolietileno) que se transforma al pasar por un cuello y tubo formador donde se le da la forma al empaque y sella ambos extremos formando bolsas.

Las maquinas empacadoras son muy completas y con un alto grado de automatización, constituidas por componentes electrónicos, mecánicos, neumáticos, y software.

Máquina vertical

Este tipo de empacadoras (Figura 2, 3 y 4) cuentan con una tolva o un silo, en cada una de estas estructuras se encuentra un sensor encargado de verificar la cantidad del producto que se desea empacar. Dependiendo. También cuenta con un cuello y tubo formador, por los cuales pasa el plástico dándole la forma que deba tener el empaque; la máquina posee un mecanismo conformado por un sistema de piñones, cadenas, un moto-reductor y rodillos o bandas que empujan el plástico hacia el tubo, ejerciendo una fricción contra este, permitiendo al material del empaque deslizarse sin daño alguno.

Con la evolución de la tecnología las máquinas han introducido la electrónica para el control de las operaciones, permitiendo la regulación de todos los parámetros involucrados; desde un panel de mando digital, las máquinas más sofisticadas permiten introducir las dimensiones del paquete y ellas mismas se ajustan con base en la programación (Figura 5).

Maquina horizontal

Este tipo de empacadora desarrolla el proceso de empaque del producto de forma horizontal, de ahí su nombre, lo cual conlleva a que la maquina tenga una banda apoyada con rodillos y motores para su funcionamiento.

Propiedades del empaquetado

El empaque debe cumplir una misión fundamental: preservar el producto en su interior desde el momento del empacado, durante el transporte, almacenamiento, distribución y exhibición, hasta el momento que es abierto por el consumidor.

Algunas de las propiedades más importantes del material flexible con el cual se considera realizar el empaque son: resistencia mecánica a la tracción, resistencia mecánica a la perforación, sellabilidad, imprimibilidad, y durabilidad [14].

Tipos de sellados

- 1. Sellado por ultra frecuencia: consiste en colocar el termoplástico entre dos electrodos usándolo a manera de dieléctrico. Se emplea para sellar materiales como el cloruro polivinilo, cuando este material es expuesto a corrientes de alta frecuencia la fricción entre las moléculas que se trasladan de un lado a otro respondiendo al campo magnético y producen el calor suficiente para fundir y sellar la película [14].

- 2. Sellado por gas caliente: técnica de unir materiales plásticos los cuales son calentados por un chorro de aire o gas inerte que es previamente aumentado en su temperatura [14].

- 3. Sellado por resistencias eléctricas: es el sellado más comúnmente utilizado en la industria de máquinas empacadoras; su funcionamiento se basa en una "mordaza caliente" que produce una unión del tipo sello por presión; la temperatura es controlada durante todo el proceso utilizando resistencias eléctricas montadas dentro o fuera de la mordaza fabricada de un buen conductor térmico; la temperatura es medida por un termopar conectado a ésta y el suministro de corriente es controlado por algún instrumento de control, generalmente un pirómetro [15].

- 4. Sellado por impulso eléctrico: es muy parecido al sellado de resistencias eléctricas, lo cual lo hace muy utilizado en la industria. Aquí, la temperatura no permanece constante en la mordaza, en realidad ésta no se calienta; el instrumento que sella es una resistencia del tipo banda que sólo es calentada en una porción del tiempo para el ciclo de sellado [15].

- 5. El sellado por impulso: permite remover el calor rápidamente después de que el sello se ha producido teniendo presiones mayores sin flujo de material fundido, produciendo una unión más resistente y una apariencia más homogénea [14].

2. Desarrollo

Actualmente, el proceso de fabricación y embalaje de productos de poliestireno requiere un gran número de trabajadores, lo cual implica diversos problemas; el primero se origina por el tiempo considerable que una persona tarda en empaquetar los platos que circulan por una banda principal que ya han sido previamente cortados y moldeados en un proceso anterior; el segundo es que si una persona de la línea de producción se distrae o se ausenta momentáneamente, los platos se comienzan a acumular, lo que ocasiona un retraso del empaquetado del producto, generando un cuello de botella que consiste en una acumulación de producto en una sola área y dejar sin actividad a las aéreas siguientes; como lo son el sellado de las bolsas, estibar el producto, almacenar y distribuir.

La solución propuesta en este trabajo consiste en una modificación a la banda principal donde se desplazan los platos recién cortados de la maquina moldeadora; esto se realizará al final de la banda para que los platos puedan ser estibados; ahí, donde se estiben, habrá un sensor contador que registrará la cantidad de platos estibados, tal cantidad será asignada en la HMI antes de iniciar el proceso; posterior a esto, una vez iniciado el proceso, el sensor comenzará a contar los platos que fueron programados; por ejemplo, 10 platos; mandará una señal al PLC para que accione al sistema de embolsado el cual estará construido con un sistema de pistones, navaja y selladora.

Posterior al embolsado del producto, se moverá la banda secundaria para que el producto se dirija a un depósito final, donde, mediante un sistema de pistones hidráulicos, el producto será acomodado en una plataforma para su almacenamiento o embarque; una vez que la plataforma esté llena con el producto, se activará una alarma sonora para que sea retirada y colocada una vacía para continuar con el proceso.

La Figura 6 presenta las variables a controlar en esta maquinaria, las cuales serán, velocidad para las bandas transportadoras, presión de aire para actuar los pistones neumáticos, y corriente para las selladoras de bolsas plásticas; así mismo, la figura muestra los elementos necesarios para realizar tales acciones, como son los motores, variadores de velocidad, sensor contador, electro válvulas, y las selladoras por resistencia eléctrica. Para elegir un motor acorde a las necesidades, a saber, mover las dos bandas transportadoras que se utilizarán para transportar los platos, se recurrió al manual de cálculo de la potencia de un motor, hecho por la empresa WEG [16]; así mismo, se eligió del catálogo Festo [17] de actuadores hidráulicos los de las dimensiones y especificaciones que se consideraron adecuadas para la maquinaria [18]; todo esto siempre tomando en cuenta las normas para la instalación de maquinaria y protocolos de comunicación [19].

Modelo tecnológico

Una máquina empaquetadora de platos automatizada representa una gran ventaja de producción para las industrias dedicadas a este giro; por tal motivo, los elementos tecnológicos requeridos deben ser de corte industrial, como lo es el PLC, ya que el proceso lo demanda por la cantidad de señales de entrada y salida [20] que serán manipuladas; así también, una computadora para la HMI mediante el software CIMPLICITY [21]; sensor contador, selladora, pistones neumáticos, electro válvulas, compresor de aire, variadores de frecuencia, motores eléctricos, todo lo cual constituye los materiales a utilizar para poder desarrollar la maquinaria industrial; no obstante, para realizar el modelo tecnológico a través del cual se simulará y verificará el funcionamiento y la operación del sistema propuesto, algunos de estos elementos serán remplazados, como son los pistones neumáticos, sustituidos por motores de corriente directa con una adecuación para realizar el movimiento vertical y horizontal, lo cual conlleva a prescindir del compresor y las electroválvulas; en el modelo no se usarán motores trifásicos para las bandas transportadoras, se sustituirán por motores didácticos de corriente directa, y consecuentemente no será necesario el variador de velocidad.

A continuación, se describe el funcionamiento de la maquinaria; en el primer paso, la banda transportadora 1 llevará los platos recién cortados y moldeados (provenientes de una etapa anterior) al final de la banda, donde se tendrá una superficie con inclinación de 45 grados aproximadamente con un depósito al final para que los platos se vayan estibando; el siguiente paso consiste en que, conforme los platos se estén estibando, un sensor contador registre la cantidad de éstos, en el momento en que se tenga la cantidad requerida se iniciará la siguiente etapa, que consiste en el accionamiento de un mecanismo que empujará los platos estibados a la banda transportadora 2, donde al final de ésta se encontrará el plástico en el cual serán empaquetados, iniciando aquí el proceso de empaquetado y sellado de la bolsa, el cual se realizará mediante el accionamiento de motores con adecuación en su flecha de manera que al girar tiren del plástico conteniendo los platos; ahí mismo se ubicará la selladora 1 que pegará la bolsa en la parte de en medio, después de esta acción se tendrá la selladora 2 que sellará la bolsa en las partes faltantes, que son la delantera y trasera; en este punto del proceso, la selladora aumentará de calor para poder sellar y cortar al mismo tiempo la bolsa [22]; en el último paso del proceso, el producto empaquetado ira cayendo a un depósito para posteriormente ser almacenado.

Programación e interfaz

Un Controlador Lógico Programable (PLC) es dispositivo electrónico utilizado en ambientes industriales que remplaza a los circuitos secuenciales de relevadores utilizados en procesos en tiempo real. Un PLC puede operar en condiciones adversas de vibración, temperatura, ruido en el ambiente, polvo, etc., lo que lo vuelve confiable para procesos de ese tipo.

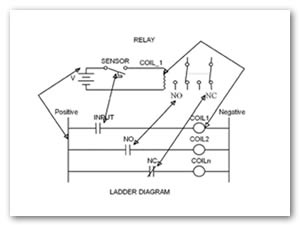

El lenguaje de programación en Diagrama Escalera (LD), es uno de los cinco lenguajes normados para los PLC por el estándar IEC-61131-3 [23], donde se explica todo lo relacionado a la programación tal como la sintaxis y la semántica de cada uno de ellos: lista de instrucciones, texto estructurado, diagrama de bloque de funciones, diagrama de funciones secuenciales y diagrama escalera, el cual se utiliza en el presente trabajo para la programación.

El LD es considerado un lenguaje gráfico que se basa en el funcionamiento de relevadores electromagnéticos; la Figura 7 muestra la relación entre el diagrama escalera y el funcionamiento de un relevador. Así mismo, se debe tomar en cuenta la instrumentación a utilizar para incluir la programación correcta en el código, para aprovechar absolutamente la eficiencia de estos elementos [24].

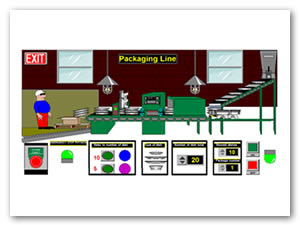

La Interfaz Humano-Máquina (HMI) (Figura 8), es una herramienta digital que permite visualizar un proceso en tiempo real así como tener el control mediante un mando remoto, lo cual hoy en día es de mucha utilidad ya que se puede utilizar en lugares donde la mano del hombre no puede intervenir directamente para operar la maquinaria, como por ejemplo una planta generadora de electricidad nuclear. Actualmente, en la industria hay mucha maquinaria que tiene integrada una HMI para facilitar la operación y monitoreo de los procesos. Con la ayuda del software CIMPLICITY HMI [21] se realizó la interfaz mostrada en la Figura 8, en la cual se observa un proceso industrial para el embalaje de platos de poliestireno expandido; se cuenta con dos bandas transportadoras, una horizontal y la otra inclinada, donde se transportan los platos; en la inclinada es donde inicia el proceso de corte y moldeado del producto que se desliza directamente a una plataforma donde por gravedad se comienza a estibar y el sensor contador manda la señal correspondiente al pistón para que se accione empujando el producto a la bolsa que avanza por la banda secundaria y se comienza a sellar por la parte del centro y después en las orillas.

Todo esto se logra gracias a la programación realizada previamente en el PLC; se direccionaron operadores booleanos dirigidos a los botones de la parte inferior de la HMI, como el paro de emergencia con su correspondiente señal luminosa que permite percatarse que el sistema está detenido forzadamente. Las siguientes instrucciones deben establecerse antes de arrancar el sistema; del lado derecho del botón de paro se puede observar un recuadro donde se puede seleccionar la cantidad de platos a estibar, en este caso, para simulación y prueba del sistema, se propone una estiba de 5 y 10 platos; posteriormente hay un nuevo recuadro donde se selecciona el tipo de platos que se desee utilizar en el proceso, donde se han considerado cuatro modelos diferentes; por último se tiene un recuadro donde se ajusta la cantidad de platos que se empaquetarán en todo el proceso, por ejemplo, 100 platos se distribuirán en 10 paquetes con 10 platos cada uno, y así sucesivamente según las necesidades de producción. Finalizando con la HMI, se cuenta con dos botones con los cuales se acciona el sistema y se detiene; en ambos casos, como en todos los elementos que se pueden seleccionar en la interfaz, se cuenta con lámparas indicadoras para visualizar lo que se ha seleccionado y se ha mandado al PLC para iniciar la acción o el proceso.

3. Conclusiones

Con el desarrollo del presente proyecto se ha podido cumplir el objetivo específico de crear un modelo tecnológico que simule y ponga a prueba el funcionamiento y la operación del proceso automatizado de empaquetado de platos de poliestireno expandido, unicel; a partir de la indagación acerca de maquinarias empacadoras automáticas industriales existentes, se tomó como referente el diseño de la empresa ABB para la construcción del modelo tecnológico; con la elección de la maquinaria a realizar, se consultaron documentos de piezas de diferentes diseños para ser adecuadas al sistema propuesto, algunos elementos fueron propuestos especialmente para el presente proyecto, al igual que las dimensiones de la totalidad del modelo. Se identificaron a detalle las diferentes etapas del proceso de embalaje, incluyendo los lazos de control correspondientes a cada una de ellas. La empacadora automática a escala cuenta con lazos abiertos de control que accionan los componentes del sistema; así mismo, con la información recabada se eligió la instrumentación y los componentes adecuados para un funcionamiento eficiente. El circuito de potencia realizado tuvo satisfactoria compatibilidad con los elementos de control y la programación del código de control efectuado en el software Proficy Machine Edition, permitiendo la ejecución eficiente del código; las conexiones eléctricas de los dispositivos de entrada y salida digitales del PLC se acoplaron satisfactoriamente, las cuales posteriormente, incluyendo memorias, fueron re-direccionadas hacia la HMI para controlar y monitorear el proceso desde un computadora de escritorio. Se pudieron conocer todos los elementos que deben considerarse para realizar un proyecto de investigación y desarrollo, en conjunto con un modelo tecnológico para demostrar con elementos físicos la validez del funcionamiento del sistema propuesto.

4. Referencias

[1]Optic-Electronic, Soluciones para la industria del embalaje, 2017.

[2]ISO, «Norma internacional ISO 22000 - 2005,» ISO, Suiza, 2005.

[3]H. C. Cortes, «Asociación mexicana de envase y embalaje,» AMEE, 2017. [En línea]. Available: http://www.amee.org.mx/. [Último acceso: 5 Marzo 2017].

[4]COPAMA, «Confederation of Packaging Machinery Associations (Copama),» COPAMA, 2017. [En línea]. Available: https://copama.wordpress.com/. [Último acceso: 28 Febreo 2017].

[5]ABB, «Packaging Industry,» Packaging Industry, vol. 1, nº 1, p. 8, 2017.

[6]I. p. «Food packaging and shelf life,» p. 14, 22 Febrero 2017.

[7]I. pack, «Global distribution packing standards,» Febrero 2014.

[8]Y. Mathon, «Envases y embalajes,» INTI, 2012.

[9]S. d. c. y. transportes, «NOM-003-SCT/2008,» 2008.

[10]M. M. A. Peñalosa, «Guía de buenas prácticas de higiene en establecimiento de servicios de alimentos y bebidas,» 2017.

[11]S. d. t. y. p. social, «NOM-001-STPS-2008,» Diario oficial, 2008.

[12]INTERTEC, «INTERTEC,» Maquina empaquetadora vertical, 2017. [En línea]. Available: http://www.intertec.com.co/productos/7/7-5.html. [Último acceso: 6 Marzo 2017].

[13]ABC-PACK, «ABC-PACK,» Maquina empacadora horizontal, 2017. [En línea]. Available: http://www.famipack.com/portal/index.php?option=com_content&view=article&id=53:empaquetadora-horizontal-flow-pack&catid=34:productos&Itemid=2. [Último acceso: 6 Marzo 2017].

[14]A. J. G. S. Francisco Javier García Reyes, Elaboración y automatización de una maquina empacadora industrial a escala, UNIVERSIDAD PONTIFICA BOLIVARIANA, 2009.

[15]O. G. A. Granados Bejarano Erik Chistian, Diseño y construcción de una célula para el proceso de inyección de plástico, Mexico, DF: Instituto Politecnico Nacional, 2008.

[16]W. «WEG SOLUCIONES,» 2017. [En línea]. Available: http://www.weg.net/institutional/MX/es/. [Último acceso: 14 Febrero 2017].

[17]FESTO, «Autuadores neumaticos,» [En línea]. Available: https://www.festo.com/cms/es-mx_mx/9510.htm. [Último acceso: 18 Febrero 2017].

[18]J. E. H. C. Dario Galvis Gomez, Automatización y prueba de manipuladores industriales con cilindros neumáticos y ventosas utilizando PLC, UNIVERSIDAD PONTIFICA BOLIVARIANA, 2010.

[19]M. O. S. B. y B. V.-H. , «A Model-Driven Approach on Object-Oriented PLC,» IEEE, vol. 11, nº 3, p. 11, 2015.

[20]C. C. P. R. Vibhor TREHAN, «Informal and formal modelling of engineering processes for,» Springer, vol. 1, nº 1, p. 18, 2015.

[21]G. F. Automation, CIMPLICITY HMI Plant Edition, 2001.

[22]S. J. O. R. J. C. S. M. Benjamín Peña Montes, Prototipo de maquina automática para besar y embolsar azúcar, Mexico: Instituto Politécnico Nacional, 2012.

[23]A. T. Rodrigues, M. B. F. M. d. S. y T. V. R. , «OpenPLC: An Open Source Alternative to Automation,» IEEE, Belo Horizonte, Brazil, 2014.

[24]S. Kaushal, «Automating placement of instrumentation in applications,» 2003.

[25]G. F. AUTOMATION, «GE AUTOMATION,» PLC Series 90™-30 datasheet, Agosto 2002. [En línea]. Available: http://www.geautomation.com/. [Último acceso: 7 Febrero 2017].

[a] Escuela Superior de Tizayuca, Universidad Autónoma del Estado de Hidalgo. Correo: efloresg@uaeh.edu.mx

[b] Escuela Superior de Tizayuca, Universidad Autónoma del Estado de Hidalgo