Sistema SCADA para la automatización del proceso de elaboración de jarabe simple en la industria refresquera

Resumen

Desde el surgimiento de la Revolución Industrial, la ingeniería ha buscado la manera en que el trabajo que realizan operadores de maquinarias o de procesos de producción sea principalmente rápido, sencillo, eficiente y seguro. El desarrollo de la tecnología industrial de los PLC ha sido pieza fundamental para lograrlo, puesto que permite realizar múltiples tareas disminuyendo la necesidad de que un operador este siempre presente, así como evitar poner en riesgo la integridad física o incluso la vida, en caso de que el trabajo realizado sea peligroso. En la actualidad, los procesos industriales emplean tecnologías avanzadas que permiten monitorear a éstos en tiempo real, para supervisar su comportamiento y así poder anticiparse o actuar inmediatamente ante alguna falla del sistema. Los sistemas SCADA están basados en computadoras y permiten la supervisión y el control a distancia de plantas o procesos prácticamente de cualquier tipo, constituyendo una aplicación de software de control que establece una comunicación con dispositivos de campo y controla el proceso automáticamente desde una pantalla de computadora o HMI, al mismo tiempo que proporciona información sobre el desempeño del proceso a diversos tipos de usuarios que la requieran. En el presente trabajo, se propone un sistema de control basado en SCADA para la automatización del proceso de elaboración de jarabe simple o natural de uso en la industria refresquera.

Palabras clave: Automatización, HMI, Jarabe simple, PLC, Procesos industriales, SCADA

Abstract

From the rising of the Industrial Revolution, engineering has searched for the way in which the work, carried out by machinery and production process operators, can mainly be quick, easy, efficient, and safe. The development of the industrial technology of PLCs has been key piece for achieving this, since such a technology allows accomplishing multiple tasks diminishing the need of an operator to be always present, as well as avoiding to put somebody’s physical integrity even life at risk, in cases when the work duties are dangerous. Nowadays, industrial processes employ advanced technologies allowing the real time processes monitoring, in order to supervise their behavior and thus be able to anticipate or act immediately before a system fault. SCADA systems are computer-based systems allowing the remote supervision and control of plants or processes of virtually any type, and constitute a control software application that establishes communication with field devices and controls automatically the process from a computer screen or HMI, at the same time that provides information about the process performance to various types of users requiring it. In this work, a SCADA-based control system is proposed for the automation of the simple syrup making process for use in the soft drink industry.

Keywords: Automation, HMI, Industrial processes, PLC, SCADA, Simple syrup

Introducción

Mediante un análisis en una importante industria refresquera, ubicada en el municipio de Tizayuca, Hidalgo, sobre el proceso que ahí se realiza para la elaboración de jarabe simple utilizado como endulzante de bebidas, el cual se lleva a cabo mayormente de forma manual, se ha considerado la necesidad de su automatización mediante la implementación de un sistema de control basado en SCADA, con el objetivo de mejorar la eficiencia del proceso y con ello la calidad del producto, así como evitar fallas y pérdidas económicas que se generan de las acciones manuales realizadas por quienes intervienen en el desarrollo del proceso.

En el área de elaboración de jarabe simple, se mezclan 328 sacos o costales de azúcar estándar (o refinada exclusivamente para sabor limón) para la preparación de jugos o refrescos de diferentes sabores; cada saco contiene 50 Kg (Kilogramos) de azúcar en grano, los cuales son vertidos y disueltos en agua a 45°C (grados Celsius) en un tanque con capacidad de 20,000 litros donde se almacena el jarabe simple que debe tener 62.8°Bx (grados Brix, unidad de medida de la cantidad de azúcar disuelta en un líquido); en esta etapa, se debe contar con el ajuste a la temperatura exacta, lo que permite garantizar la mezcla homogénea del jarabe.

Debido a que la cantidad de agua que se vierte en los tanques, para una preparación de 18,900 litros de jarabe simple, se realiza de forma manual por los trabajadores, ésta suele ser inexacta. Los trabajadores vierten una aproximación a los 9,714 litros de agua necesarios para la preparación; por lo que, en muchas ocasiones, esa cantidad llega a excederse significativamente o bien a no alcanzar el nivel adecuado, siendo un factor de vital importancia para obtener la densidad necesaria en la solución para poder ser filtrada posteriormente.

Para plantear una alternativa de solución a la problemática que se presenta con lo anterior, en este trabajo se propone desarrollar un sistema SCADA considerando las variables de temperatura, peso y nivel, para la automatización del proceso de elaboración de jarabe simple, que permita la supervisión, el monitoreo y el control en tiempo real del proceso mediante una plataforma o interfaz virtual. La Interfaz Humano-Máquina (HMI, por sus siglas en Inglés de Human-Machine Interface) se diseña mediante el software LabVIEW [2], cuya estructura incluye todos los objetos o elementos que representen y simulen el proceso real: tanques, válvulas, bombas, tubería, sensores (temperatura y nivel) y sus indicadores, botones de arranque/paro (start/stop), luces indicadoras (leds), etc.; así como los controles respectivos a los objetos. Se realiza la comunicación entre LabVIEW y un PAC System Rx3i GE-Fanuc empleando Proficy View Integrated OPC Driver 5 Configuration, el cual es un protocolo de comunicación abierto, debido a que LabVIEW y el PAC (siglas en Inglés de Programmable Automation Controller) emplean protocolos de comunicación incompatibles. Lograda la comunicación, se desarrolla la programación de la lógica de control utilizando el lenguaje para PLC (siglas en Inglés de Programmable Logic Controller) de Diagrama Escalera (LD, por sus siglas en Inglés de Ladder Diagram), lenguaje gráfico más empleado a nivel industrial por su facilidad de uso. Integrando todo lo anterior, se logra el monitoreo y control del proceso y sus variables.

Para verificar que se cuenta con un control veraz y realista del proceso, se crea una base de datos usando Access, a través de la cual es posible visualizar las variaciones en tiempo real de las lecturas efectuadas por los sensores de temperatura y nivel; esto se logra a partir de la construcción de una base de datos de escritorio para generar el enlace con LabVIEW, en donde se realiza la conexión de la base de datos con los valores que registran los sensores.

Asimismo, desde la web, mediante el navegador apropiado, los usuarios tienen la posibilidad de visualizar los datos en la HMI a través de una dirección URL o link generado desde LabVIEW mediante su herramienta Web Publishing Tool, la cual permite configurar la visualización que se desea tener en la HMI, de 3 maneras: una, de control y modificación de variables; otra, de visualización de la pantalla como imagen estática, sin posibilidad de realizar modificación alguna en la interfaz; y otra, de visualización en tiempo real del funcionamiento del proceso, sin posibilidad de modificaciones.

Proceso de elaboración de jarabe simple

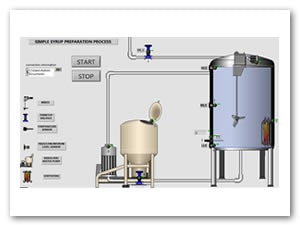

Descripción de la HMI

Para la descripción del proceso se deben considerar las variables que se van a controlar, las cuales son en este caso, temperatura, nivel y peso. Se inicia la descripción con el tanque con capacidad de 10,000 litros donde se vierten los 16,400 Kg de azúcar. Este tanque cuenta con una compuerta normalmente cerrada, que al presionar el botón START para iniciar el proceso ésta se abre, permitiendo que los trabajadores puedan vaciar ahí el azúcar, hasta que la celda de carga mida el peso deseado [1].

Por otro lado, se tiene otro tanque con capacidad de 20,000 litros, en el que se vierten 9,714 litros de agua mediante la apertura de una válvula automática (VA_1) que dar paso al flujo de agua, accionándose el sensor de nivel bajo del tanque (LLS); a la par se enciende el motor de la bomba para comenzar la circulación del agua en la tubería. Una vez alcanzado el nivel deseado [2], detectado con la activación del sensor de nivel medio (MLS), se abre otra válvula (VA_2) que da paso al azúcar impulsada por la bomba respectiva, mientras que el serpentín se enciende permaneciendo así hasta alcanzar la temperatura deseada de 45°C [3], al mismo tiempo que se activa el motor que hace girar al mezclador para agitar y lograr una disolución homogénea; activándose el sensor de nivel alto cuando se alcanza un volumen de 18,900 litros. Una vez que el sensor de temperatura (TT) detecta que el jarabe simple producido ha alcanzado los 45°C, el serpentín se apaga, obteniendo los 62.8°Bx que debe tener el jarabe simple.

Como muestra la Fig. 1, la HMI tiene una ruta de directorio o link que permite mandar llamar la base de datos [4] creada en Access, para posteriormente subirla a la red y los usuarios puedan monitorearla en tiempo real, asegurando que el proceso opere satisfactoriamente.

Diagrama de bloques para la realización de la base de datos en LabVIEW

Fig. 1. HMI del proceso de elaboración de jarabe simple

Para generar la base de datos, se requiere crear un diagrama de bloques en LabVIEW, como el que se muestra en la Fig. 2; mediante el siguiente procedimiento.

- Se insertan 3 bloques: DB Tools Create Table, DB Tools Open Connection, y DB Tools Close Connection, los cuales se encuentran en la opción Connectivity.

- Se conectarán los 3 bloques mediante connect wire, en la opción de connection reference y error out.

- Se crea un control mediante el bloque DB Tools Close Connection, creando un error out; si esto se omite, entonces se producirá un error.

- Se crea un control mediante el bloque connection information.

- En el bloque DB Tools Create Table, se selecciona, a través del connect wire, la opción de Table, en donde se inserta el nombre de la tabla que se va a generar en Access.

- Después, se llama al bloque Bundle [5], cuya función es llamar a la variable del sensor de temperatura PT100.

- Una vez que se manda llamar la base de datos, se debe llamar a las variables que se encuentran en la lógica de Proficy, a través de las propiedades de los Round Led, con lo que se accede a una carpeta que se genera en LabVIEW, para seleccionar la variable que se desea direccionar al Round Led.

Base de datos en Access

Para generar la base de datos, se realiza el siguiente procedimiento.

- En el programa Access, de Microsoft Office, crear un nuevo proyecto [6], eligiendo la opción de Base de datos en blanco.

- Se abrirá una pantalla en Access mostrando el formato para la base de datos [7].

- Abrir LabVIEW [8], donde se elige el proyecto que se desea ejecutar para crear la base de datos.

- Una vez que se tiene la ruta de directorio o link, en el panel frontal de la HMI se selecciona el archivo desde el destino en el que se haya guardado.

- Se abre la base de datos en Access, y posicionándose en la parte superior izquierda, donde aparece el nombre asignado a la base de datos, se da clik derecho en el nombre de la tabla, se selecciona abrir, y automáticamente aparecerán los valores de temperatura, la fecha y hora actual.

Lógica de programación y control

En el presente proyecto, se realizó la programación de los algoritmos de la lógica de control mediante el software Proficy Machine Edition, en el lenguaje LD. Este lenguaje representa los diagramas de control de un proceso de forma gráfica mediante símbolos de contactos normalmente abiertos y normalmente cerrados, así como de relevadores (relay), temporizadores (timer), contadores (counter), entre otros. Estos símbolos representan una variable lógica cuyo estado puede ser verdadero o falso [9].

La Tabla 1 presenta las variables, y sus etiquetas asignadas, empleadas para la programación del diagrama escalera, necesarias para la comunicación OPC (siglas en Inglés de OLE for Process Control) con el software LabVIEW [10].

Tabla 1. Variables empleadas en el lenguaje de diagrama escalera

| Referencia | Etiqueta | Descripción |

| %AI0063 | AI0063 | Sensor de temperatura |

| %AI0064 | AI0064 | Sensor de nivel de agua |

| %Q00001 | GATE_1 | Compuerta de azúcar |

| %M00006 | HLT | Nivel máximo (alto) del contenedor o tanque |

| %I00081 | HS | Paro de emergencia |

| %M00020 | LLT | Nivel bajo del tanque |

| %M00098 | M00098 | Condición para funcionamiento de agitador |

| %Q00005 | MIXER | Agitador |

| %M00002 | MLT | Nivel medio del tanque |

| %Q00002 | SERPENTINE | Resistencia calefactora |

| %M00001 | START | Botón de arranque |

| %M00004 | TT | Indicador de temperatura ideal |

| %Q00006 | V1_WATER | Válvula 1 de agua |

| %Q00004 | V2_W_S | Bomba de envió de azúcar |

| %Q00003 | WATER_PUMP | Bomba de agua |

| %M00003 | WT | Indicador de peso ideal |

| %M00005 | WT0 | Indicador de tanque vacío |

| %M00041 | M41 | Paro virtual del sistema |

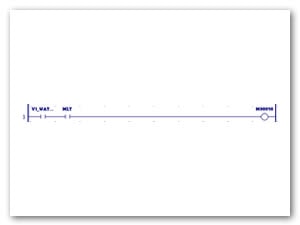

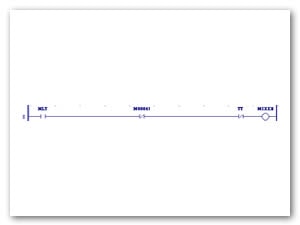

Considerando las variables y etiquetas de la Tabla 1, la Fig. 5 corresponde al arranque del sistema en modo automático y manual; donde la primera parte, referente al modo automático, se enciende cuando el contendor llega al nivel bajo; incluye también el paro de emergencia y un paro virtual. Se tiene el indicador de nivel alto del tanque; cuando el tanque alcanza este nivel, se cierra la válvula 1 de agua.

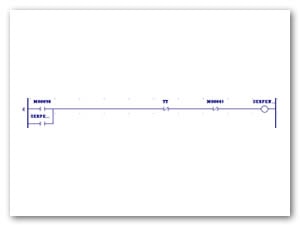

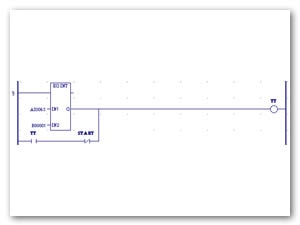

En la Fig. 6 se tiene la bomba de agua con su enclave, que se activa al mismo tiempo que la primera válvula, y que de igual manera se detiene en el nivel alto del agua. Delante se tiene el paro virtual para evitar su funcionamiento en caso de fallo.

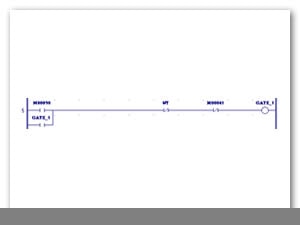

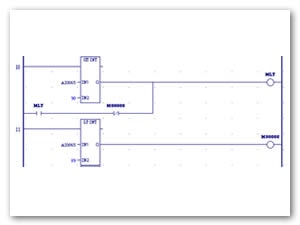

La Fig. 7 presenta una condición de funcionamiento para los pasos siguientes que requieren que se mantenga encendida la primera válvula y que el nivel de agua haya alcanzado el nivel medio.

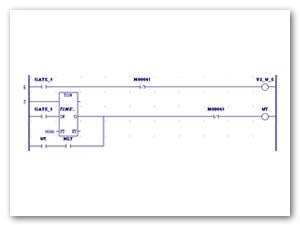

La Fig. 8 muestra la línea de control del serpentín, el cual es la resistencia eléctrica para calentar el agua; se enciende una vez que se cumple la condición anterior M98 y se mantiene encendida. Se tiene también al indicador de temperatura ideal, para que al alcanzar esta temperatura se apague el serpentín; y finalmente se tiene el paro del sistema.

En la Fig. 9 se tiene el encendido o apertura de la compuerta 1 del azúcar, la cual se activa cuando se cumple la condición M98, y se desactiva cuando se cumple el tiempo del vaciado del azúcar indicado por WT.

La Fig. 10 contiene, en primera instancia, el encendido de la bomba que envía el azúcar hacia el agua para su disolución, la cual se mantiene encendida al mismo tiempo que la compuerta 1. Posteriormente, se tiene el timer que indica el tiempo en el cual permanecerá encendida la compuerta 1.

La Fig. 11 corresponde al encendido del agitador, lo cual ocurre cuando se alcanza el nivel medio del tanque, y se detiene mediante el paro virtual o cuando se obtiene la temperatura ideal.

En la Fig. 9 se muestra el control de temperatura con un bloque lógico de igualdad, el cual registra los valores que se desean alcanzar. Se compara los valores medidos por el sensor de temperatura con el valor deseado o Set Point, y una vez que estos se igualan se activa el indicador de la temperatura ideal.

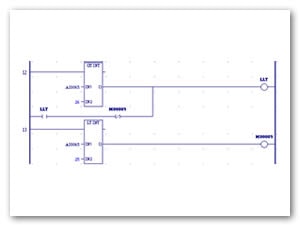

En la Fig. 13 se tiene el control de nivel medio del tanque; se utilizan de nueva cuenta bloques lógicos de mayor, que junto con su enclave y un bloque de menor permite obtener el control del nivel medio.

Las líneas 12 y 13 de control, Fig. 14, contienen el mismo arreglo anterior, pero ahora para el nivel bajo del tanque.

En las líneas finales 14 y 15 de la Fig. 15 se tiene el arreglo de bloques para el nivel alto del tanque.

Sitio de acceso para control a distancia

Para la comunicación SCADA, LabVIEW proporciona la opción para crear una página donde los distintos usuarios puedan interactuar con el proceso a través de una misma red, mediante la HMI creada previamente en este software, que muestra los datos recabados de la planta [11].

En LabVIEW se tiene un apartado para la configuración de esta plataforma virtual en la que se puede realizar el control y la supervisión del proceso; por medio de este software se pueden generar prototipos y diseñarlos para comunicación inalámbrica en tiempo real, con el fin del monitoreo a distancia [12], primeramente en la pantalla principal en el menú Tools y en Options para comenzar con la habilitación del control a distancia, como muestra la Fig. 16.

A través de Options, se accede al apartado de Web Server, donde se habilita el control remoto mediante Enable Remote Panel Server y se selecciona la carpeta donde se desea guardar el archivo.

Posteriormente, en la pantalla principal y de igual manera en el menú Tools, pero ahora mediante Web Publishing Tool, emerge una nueva ventana para la edición de su configuración.

En la ventana emergente de Web Publishing Tool, se configura la pantalla que tendrá el sitio web, el cual tiene 3 opciones de visualización de datos para la interfaz.

En la sección VI name, se selecciona el proyecto que se subirá a la plataforma web.

En Viewing Mode se encuentran los modos en los que se puede configurar la página para su visualización; donde puede ser control y modificación de variables, o bien solo visualización de pantalla sin posibilidad de realizar cambios, o visualización de pantalla sin posibilidad de modificaciones pero mostrando los cambios del proceso.

Después de configurar esas propiedades, se puede modificar el nombre de la página así como algunos otros aspectos estéticos de la misma.

En seguida, se asignan las opciones de guardado del archivo y la dirección con la que se guardará la pantalla.

Por último, se proporciona el link o dirección URL de la página donde se podrá visualizar la interfaz; pero únicamente podrá ser visualizada por los usuarios quienes estén conectados a la misma red.

Conclusiones

De la realización del presente proyecto, se puede concluir que es de suma importancia el monitoreo y la supervisión de los datos que proporcionan los sensores sobre los valores de las variables que intervienen en el comportamiento de un proceso, ya que gracias a ello es posible verificar el funcionamiento y desempeño de éste, y más aún, en tiempo real. De esa importancia que tiene el monitoreo permanente de las variables en un proceso industrial, se posibilita la predicción y prevención de fallas en el sistema; y en caso de presentarse alguna, contar con acciones de control enfocadas a la seguridad y protección tanto de los componentes del sistema, del proceso mismo, así como de las personas, y con ello evitar pérdidas materiales, incluso humanas. Así, el uso de sistemas basados en SCADA en los procesos garantiza seguridad y una disminución notable en fallos o accidentes, así como incrementar la eficiencia de los procesos y la calidad de los productos. Gracias a que los sistemas SCADA permiten supervisar y controlar a distancia un proceso, es posible detectar y corregir inmediatamente un fallo en el sistema.

Bibliografía

| [1] | de Design, Lightweight, Springer Fachmedien Wiesbaden, 2017. |

| [2] | H. Bucksch, de dynamic water level, Berlin, Springer Berlin Heidelberg, 2014. |

| [3] | R. B. Hetnarski, «Encyclopedia of thermal Stresses,» de Temperature, Springer Netherlands, 2014. |

| [4] | A. C. Michalos, «Encyclopedia of Quality of life and Well-Being Research,» de Databases, Springer Netherlands, 2014. |

| [5] | B. Blushan, «Encyclopedia of Nanotechnology,» Springer Netherlands, 2016. |

| [6] | G. I. W. Claude Sammut, «Encyclopedia of Machine Learning,» Springer US, 2015. |

| [7] | A. H. Sussman, «Components and Data Access,» Apress, Berkeley, CA, Springer Nature , 2014. |

| [8] | P. P.-C. M. MacCleery, «Fuzzy Logic Type 1 and Type 2 Based on LabVIEW™ FPGA,» Springer Nature , 2016. |

| [9] | M. G. P. D. L. K. S. G. TZAFESTAS, «Design and Implementation of a Logic Controller using Petri Nets and Ladder Logic Diagrams.,» Systems Analysis Modelling Simulation, vol. 42, nº 1, pp. 135-167, 2002. |

| [10] | S. Z. X. L. a. F. W. Jian Wang, «Development of 20 liter spherical explosion test apparatus based on LabVIEW and OPC technique,» Chinese Control and Decision Conference, vol. 20, nº 1, pp. 4262-4266, 2013. |

| [11] | A. P. a. J. B. P. Panchal, «PI control of level control system using PLC and LabVIEW based SCADA,» International Conference on Industrial, vol. X, nº 2, pp. 1196-1201, 2015. |

| [12] | N. I. Corporation, «National Instruments,» National Instruments Corporation, 23 Marzo 2017. [En línea]. Available: http://www.ni.com/es-mx.html. [Último acceso: 12 Octubre 2017]. |

[a]Ingeniería en Tecnologías de Automatización, Escuela Superior de Tizayuca, Universidad Autónoma del Estado de Hidalgo ji296673@uaeh.edu.mx

[b] Escuela Superior de Tizayuca, Universidad Autónoma del Estado de Hidalgo Tizayuca, Hidalgo, 43800, México efloresg@uaeh.edu.mx

[c] Escuela Superior de Tizayuca, Universidad Autónoma del Estado de Hidalgo Tizayuca, Hidalgo, 43800, México qquezada@gmail.com

[d] Escuela Superior de Tizayuca, Universidad Autónoma del Estado de Hidalgo Tizayuca, Hidalgo, 43800, México rafaelmedina840305@hotmail.com

[e] Ingeniería en Tecnologías de Automatización, Escuela Superior de Tizayuca, Universidad Autónoma del Estado de Hidalgo ga296667@uaeh.edu.mx