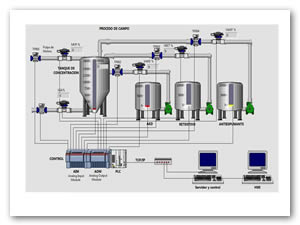

Figura 1. Diagrama general del proceso

El método de control de relación es generalmente utilizado para controlar el flujo o el volumen de una variable en función de otra. Esta técnica comúnmente se aplica a dos o más cantidades de flujos que deben mantener una relación preestablecida. En este trabajo se utiliza el control de relación para controlar el flujo de compuestos químicos que concurren en un tanque de almacenamiento en donde se mezclan con pulpa de papel reciclado, para la fabricación de papel kraft. La industria del papel necesita un control que permita regular automáticamente el suministro de compuestos para asegurar la calidad total del producto, evitar que se rompa durante el prensado y también proteger a los operadores del proceso. Aquí, el objetivo es regular y mantener el nivel ideal del porcentaje de cada compuesto que se suministra al tanque, de acuerdo con la relación litros/min que entran al tanque de concentración de la pulpa. En este proyecto, el modelado y la Interfaz Humano-Máquina propuestos ayudan al operador a controlar el flujo deseado de cada compuesto hacia el tanque, así como la cantidad mezclada con la pulpa que se envía a las diferentes etapas del proceso, y fueron realizados empleando LabView FPGA, el cual permite realizar la comunicación con equipos de control como el Compact RIO, de National Instruments.

Palabras clave: Compact RIO, Control de relación, Flujo, Interfaz Humano-Máquina, LabView, Proceso industrial

The ratio control method is generally used to control the flow or volume of a variable in terms of another. This technique is commonly applied to two or more flow quantities which must keep a preset relationship. In this work, the ratio control has been used for controlling flow of chemicals compounds coming to a storage tank where they are mixed with recycled paper pulp, in order to produce paper kraft. Paper industry needs from a control that allows automatically regulate the supply of chemicals to ensure total product quality, prevent it breaks during pressing and also protect the process operators. Here, the aim is both regulate and maintain the optimal level of the percentage of each chemical being supplied to the tank, according to the ratio liters/min entering the pulp concentration tank. In this project, the proposed modeling and Human-Machine Interface help the operator to control the desired flow of each chemical to the tank, as well as the quantity mixed with the pulp to be sent to the different process’ stages, and they have been developed by employing LabView FPGA, which allows to accomplish communication with control equipments such as Compact RIO, of National Instruments.

Keywords: Compact RIO, Flow, Ratio control, Human-Machine Interface, Industrial process, LabView

El papel Kraft es un tipo de papel resistente que se obtiene a partir de pulpa de fibra de madera. Su nombre se deriva del alemán y significa fuerte, y fue desarrollado en 1884 por el sueco Carl Dahl [1]. Para la producción de este tipo de papel se puede utilizar la fibra de madera como materia prima o también papel reciclado.

Las sustancias de relleno, colas y resinas se eliminan en la fase de lavado por corriente de aire a través de los lodos de la pasta, en ocasiones con la adición de agentes floculantes. La espuma contiene sustancias químicas indeseables y se retira. La pulpa se destinta empleando una serie de lavados que pueden incluir o no el uso de reactivos químicos, por ejemplo, detergentes tensioactivos y coagulantes, para disolver las impurezas restantes, y agentes blanqueantes que aclaran la pulpa [2],[3] El suministro de las cantidades adecuadas de cada compuesto químico es fundamental durante todo el proceso de producción del papel; ya que si las cantidades no son las adecuadas, pueden ocurrir diferentes problemas en la producción, tales como roturas durante el prensado, secado o en la formación [4]. Más aun, si las cantidades son excesivas pueden ocasionar daños a la salud de los operadores que se encuentran cerca del proceso. El blanqueo tiene la desventaja de que puede reducir la longitud de la fibra y, por consiguiente, disminuir la calidad final del papel. Los agentes blanqueantes utilizados en la producción de pasta reciclada son en general similares a los empleados en las operaciones de abrillantado de la pasta mecánica. Después de las operaciones de rebatido de la pasta y de destintado, la producción de hojas de papel continúa de una forma muy semejante a la utilizada empleando pasta de fibra virgen [5],[6].

La problemática en este proyecto fue planteada a través del análisis de suministro de compuestos químicos al proceso industrial de fabricación de papel Kraft.

Antiespumante TC-10

Es un antiespumante base silicón para aplicación en sección húmeda, plantas de recubrimiento, fabricación de papel bond, tissue, cigarrillo y tratamiento de efluentes.

Agente encolante AKD

Producto líquido de origen sintético que actúa internamente en la masa del papel como encolante. La dosis promedio es del 2% sobre el peso de la pasta seca. Su adición se realiza directamente a la pasta de papel después de la trituración.

Carbonato de calcio CaCO3

Producto mineral en polvo. Se adiciona en la masa del papel en un 2% como reserva alcalina para prevenir ataques ácidos de la atmósfera.

Agente de retención D S 1

Polímero sintético que se adiciona en papeles con color u otros aditivos. Tiene una acción de puente de enlace entre la fibra de celulosa y los aditivos, facilitando la eliminación del agua, y mejorando la retención de colorantes y aditivos.

Pigmentos colorantes

Materias colorantes insolubles de origen inorgánico, orgánico y sintético de partícula pequeña dispersadas en agua.

Variables

Las variables utilizadas son analógicas, puesto que cada instrumento recibe o manda señales de 4-20 mA.

Tabla 1. Variables de entrada

| TAG | Descripción |

| LT001 | Sensor de nivel- Tanque AKD |

| LT002 | Sensor de nivel- Tanque RETENTIVO |

| LT003 | Sensor de nivel- Tanque ANTIESPUMANTE |

| LT004 | Sensor de nivel- Tanque de CONCENTRACION |

| FT001 | Transmisor de flujo- de Molino de pulpa a TQ de concentración |

| FT002 | Transmisor de flujo- de AKD a TQ de concentración |

| FT003 | Transmisor de flujo- de Retentivo a TQ de concentración |

| FT004 | Transmisor de flujo- de Antiespumante a TQ de concentración |

| FT005 | Transmisor de flujo- de TQ de concentración a máquina de papel |

Tabla 2. Variables de salida

| TAG | Descripción |

| MPV | Válvula de pulpa (Variable independiente) |

| VAKD | Válvula de AKD (Variable dependiente) |

| VRET | Válvula de retentivo (Variable dependiente) |

| VANT | Válvula de antiespumante (Variable dependiente) |

| VSA | Válvula de salida de tanque de concentración (Variable dependiente) |

La mezcla de compuestos químicos con la pulpa de papel se realiza en un tanque de concentración con una tubería de salida de 10 pulgadas (in). Cada tanque de almacenamiento de compuestos tiene una tubería de salida de 2 in. La pulpa de papel viene de un proceso de preparación; primero llega el cartón o papel como materia prima a un molino, donde se convierte en pulpa; después pasa por un proceso de refinación, hasta llegar al tanque de concentración para mezclarse con los compuestos.

La posición de la válvula de pulpa es una variable libre o independiente, que se fija de acuerdo con la velocidad de salida de los refinadores. Para que el sistema opere se necesitan de ciertas condiciones; primero, que exista una señal de nivel en cada uno de los tanques de compuestos químicos. Para que se enciendan las bombas de cada tanque de compuestos se requiere de una señal que indique cuándo iniciar el sistema, y ésta la emite el transmisor de flujo de la pulpa de papel. Posteriormente se encienden las bombas y las válvulas de cada compuesto y toman una posición de apertura con relación a la válvula de pulpa de papel; así, para cada compuesto se coloca un transmisor de flujo después de la válvula de control, para saber que se está suministrando la cantidad adecuada de cada químico.

El control de llenado del tanque de concentración se realiza mediante la técnica de control Proporcional-Integral-Derivativo (PID), considerando un nivel deseado establecido (set point, SP) por un operador, y teniendo como variable de proceso la señal del sensor de nivel por presión hidrostática del tanque de concentración.

Las señales de los transmisores de flujo y los sensores de nivel envían señales analógicas (4-20mA) a un módulo de entradas analógicas del Compact RIO; las válvulas de control se conectan a un módulo de salidas analógicas (4-20mA). El Compact RIO tiene un módulo de comunicación mediante protocolo Ethernet TCP/IP para realizar la programación mediante el software LabVIEW, así como la Interfaz Humano-Maquina (HMI).

La figura 1 muestra el diagrama general del proceso, así como la ubicación de cada instrumento de medición y control.

Los químicos deben estar balanceados, suministrados en los porcentajes adecuados; si alguno de estos no es el indicado, el producto final no tendrá la calidad esperada. Las cantidades se determinan de acuerdo al peso del papel en gramos por metros cuadrados (g/m2).

Tabla 3.Receta para suministro de compuestos químicos (g/m2)

| Compuesto químico | Porcentaje % |

| AKD | 4% |

| Retentivo | 10% |

| Antiespumante | 12% |

Los programas de LabVIEW son llamados instrumentos virtuales o VIs, ya que su apariencia y operación imitan a los instrumentos físicos. Cuando se crea un nuevo VI, se visualizan dos ventanas: la ventana del panel frontal y el diagrama de bloques. La del panel frontal es la interfaz de usuario para el VI que sirve para la HMI. En la ventana del diagrama de bloques se añade código usando representaciones gráficas de funciones para controlar los objetos del panel frontal.

Para el desarrollo del control de relación se realizó un análisis de los diámetros de las tuberías de cada componente y de la pulpa de papel. Los diámetros de cada tubería son: Pulpa de papel 10 in, AKD 2 in, Retentivo 2 in, Antiespumante 2 in, y tubería de salida de tanque de concentración 10 in.

El blending, o mezcla de productos, es una aplicación de control que utiliza la técnica de control de relación para realizar una mezcla con varios componentes. El flujo libre se llama variable independiente y el flujo controlado se llama flujo dependiente.

El control de relación se realizó en LabVIEW mediante operaciones matemáticas, considerando las proporciones de 4-20mA en una escala de 0 a 100% de apertura de la válvula, considerando que el 0% es cerrado, hasta 100% totalmente abierta.

Para la válvula de control de compuesto AKD, se considera que se necesita un 4% por cada 100 g/m2, así como el diámetro de la tubería que es de 2 in, al igual que el de cada compuesto; y la de la pulpa es de 10 in, con una diferencia del 20% de diámetro. En la figura 3 se muestra la operación matemática de relación para la apertura de esta válvula.

Para la válvula de control de compuesto Retentivo, se considera que se necesita un 12% por cada 100 g/m2; para la válvula de Antiespumante, un 12% por cada 100 g/m2. La operación matemática de relación para la apertura de estas válvulas se realiza idénticamente que en la figura 2.

El porcentaje de apertura de la válvula de salida del tanque de concentración esta dado mediante la suma de apertura de las válvulas de cada compuesto y de la válvula de pulpa de papel. El control de apertura de esta válvula se realiza mediante control PID.

Los valores que desarrolla la programación son de valor numérico de 0 a 100; pero para que el controlador Compact RIO lo reconozca como un valor de salida, se realiza un escalamiento de señales, tomando en cuenta que éste cuenta con un módulo de salidas analógicas de 0 a 10 VCD.

Una vez convertidos los valores de porcentaje de apertura de la válvula a valores de voltaje en VCD, estos datos se mandan al controlador utilizando LabVIEW FPGA.

En la interfaz el operador cuenta con un indicador numérico que le dice la cantidad de flujo en litros por minuto (LPM) que deben estar pasando en cada tubería, y hace una comparación de la medición real de cada transmisor de flujo. Para realizar esta operación matemática, se realizó un análisis sobre cuántos LPM pasan por una tubería considerando su diámetro; obteniendo que para tuberías de 2 in, la cantidad máxima es de 80 LPM, y para tuberías de 10 in de 400 LPM.

Un controlador PID se caracteriza por combinar tres acciones de control mediante el siguiente algoritmo de control

El control PID que se implementó en este trabajo fue utilizado para el control de llenado del tanque de concentración, recordando que el operador puede decidir el nivel deseado del tanque, tomando como variable de proceso las mediciones del transmisor de nivel por presión hidrostática. La sintonización del PID se realizó mediante pruebas para saber qué valores eran los apropiados para corregir la señal. LabVIEW cuenta con una herramienta de programación PID autotuning, la cual fue utilizada para la programación del sistema de llenado automático.

El método de sintonización de controladores PID de Ziegler-Nichols permite determinar los valores de las ganancias proporcional, integral y derivativa a partir de la respuesta del sistema en lazo abierto o en lazo cerrado. Para el sistema propuesto, se obtuvieron los siguientes valores.

Tabla 4. Método de sintonización Ziegler-Nichols)

| Kp | Ti | Td | |

| P | Ko | ||

| PI | .9 * Ko | 3.3 * T1 | |

| PID | 1.2 * Ko | 2 * T1 | 0.5 * T1 |

Kp = 1.2 * Ko Kp = 1.2 * .2 =.24

Ti = 2 * T1 Ti = 2 * 2 = 4

Td = 0.5 * T1 Td = 0.5 * 2 = 1

En esta interfaz el operador puede realizar los controles de apertura de forma manual y automática. En el modo manual, el operador tiene la opción de manipular el porcentaje de apertura de las válvulas; en el automático, la válvula toma una posición que no puede ser manipulada por el operador, pero sí los valores de sintonización del controlador PID, así como el valor deseado SP. La HMI está separada en 4 secciones, como se muestra en las siguientes imágenes.

En la sección de control, se puede realizar el control de nivel deseado del tanque ubicado con la TAG de SP; la parte superior del SP muestra el valor real de la variable del proceso PV que es el valor analógico que envía el sensor de nivel del tanque de concentración LT004.

También se pueden cambiar los valores de Kc, Ti y Td para la sintonización del controlador PID. En esta sección la HMI tiene un botón para la selección de modo manual y automático. Otro para reiniciar el sistema o el bloque PID y de autotune que genera los valores de sintonización. Figura 3.

La segunda sección en la parte superior, contiene las gráficas que muestran el funcionamiento del sistema. Figura 4. La primera, presenta una comparación entre el SP y la PV; la segunda, la señal de la variable manipulada.

En la tercera sección se encuentra la representación gráfica de los instrumentos instalados en campo, así como la medición de cada sensor de nivel y flujo. Se muestran las tuberías que demuestran la dirección de flujo de cada compuesto. Se muestran también los tanques de almacenamiento de compuestos químicos y de concentración.

La última sección incluye una tabla donde se muestran los valores de posición de cada válvula, así como la proporción de apertura con valores de Voltaje (VCD); lámparas indicadoras que dicen si la válvula se está abriendo o cerrando; se muestran los valores de cada uno de los transmisores de flujo indicando la cantidad de litros por minuto (LPM) que fluyen en cada tubería. Figura 5.

Compact RIO-9022

El hardware utilizado para el control fue un Compact RIO-9022 de la marca National Instruments, Figura 6. Este controlador está diseñado para extrema robustez, fiabilidad y bajo consumo de energía, con dos entradas de 9 a 35VDC. Puede comunicarse a través de TCP/IP, UDP, Modbus/TCP, y protocolos seriales. El cRIO-9022 también incorpora características de Web y servidores de archivos y un puerto Hi-Speed USB.

Las válvulas de control utilizadas para la implementación cuentan con un actuador neumático, con un posicionador que recibe una señal analógica de 4-20mA o de 0-5V.

Los sensores utilizados son transmisores de nivel por presión hidrostática, instalados a 20 cm de altura después de la tubería de salida en cada tanque, ya sea de compuestos o de concentración.

El presente trabajo propone el desarrollo de un sistema de control de relación para el suministro de cantidades adecuadas de compuestos químicos a la pulpa de papel, utilizando la estrategia de control PID. Se consideró que, de acuerdo con el porcentaje de apertura de la válvula de la pulpa de papel, o variable independiente, se abren las válvulas de compuestos químicos. De acuerdo con los resultados, el bloque PID con los valores asignados de sintonización, logra estabilizar al sistema en aproximadamente 20 ms, sin oscilaciones. Los porcentajes de apertura de las válvulas fueron los esperados, y el flujo de los compuestos se presenta de forma estable. También se pudo mejorar la calidad final del papel, resultando mejor proporcionado el suministro de compuestos. La cantidad de roturas durante el proceso de formación del papel se redujo en un 60%, ya que el mal suministro de compuestos era una de las principales causas de rotura.

Se realizó la comunicación mediante protocolo Ethernet TCP/IP, lo cual conllevó a realizar varios intentos, ya que el equipo Compact RIO necesita de un software adicional para que este realice la comunicación.

[1] Per-Anders Sjöquist. Soporte técnico de los papeles para SCA Publication Papers Imprenta: Tryckeribolaget, marzo de 2010. Nº FSC: SGS-COC-0033.

[2] Kay Teschke y Paul Demers. Industria del papel y de la pasta de papel, Enciclopedia de salud y seguridad en el trabajo. Pub. 2005.

[3] Carlos Eduardo Núñez, Pulpa y Papel I (En preparación) – Anatomía de la madera. Microestructura. Válida para el dictado de Pulpa y Papel I de la ORICYP a partir de 2005.

[4] Jordi Guzmán. El papel visto de cerca. Pub. 6 junio 2008.

[5] Michele Collete. Des fibres de papiers au microscope. Photos/Technology. Pub. 12 de Mayo 2011.

[6] Unai Martínez Bilbao y Alfredo Alonso Pradas. Un papel internacional escrito con calidad total, innovación y marketing. COINPASA. Edición y diseño: PMP Conocimiento y contenidos de gestión Pub. Nov 2008.

[a] Universidad Autónoma del Estado de Hidalgo, Escuela Superior de Tizayuca

1efloresg@uaeh.edu.mx