La simulación sirve de guía en la toma de decisiones al crear representaciones a diferentes escenarios y lapsos de tiempo en distintas situaciones donde los sistemas se tornan complejos por la gran cantidad de variables que en estos interactúan (Banks et. al., 2005). En nuestros días, la simulación a través de un computador digital ha tenido un papel relevante en la evolución de los sistemas industriales, pero su contribución en este aspecto sería aún más importante conforme se conozcan y utilicen sus técnicas y su filosofía. Gracias al apoyo de la Universidad Autónoma del Estado de Hidalgo, al Programa de Movilidad Internacional para la Docencia correspondiente al Consorcio de Universidades Mexicanas 2012 y a las facilidades brindadas por la empresa FlexSim Software Products, Inc. se lograron escribir los capítulos 2 y 6 del libro denominado “Los Sistemas Empresariales y la Simulación Discreta con FlexSim”. Por lo que, lo aquí descrito muestra una breve descripción de las etapas de la simulación. Al finalizar la lectura de este documento se espera que el lector pueda tener una idea clara de los pasos necesarios para desarrollar un modelo de simulación dentro de un sistema de producción y a su vez logre un entendimiento general del uso de FlexSim® como herramienta de análisis. El documento contempla una revisión de la literatura, terminología de modelado y simulación, áreas de aplicación y la caracterización de FlexSim® Versión 6.0.2, donde se ilustra claramente la amplia precisión y capacidad de FlexSim® como fuente alternativa de efectividad en la toma de decisiones de las operaciones de un sistema productivo.

Palabras clave: Sistemas de producción, ingeniería de sistemas, simulación con FlexSim

The simulation guide decision making to create representations of different scenarios and time periods in different situations where systems become complex by the large number of variables that are interacting (Banks et. Al., 2005). Nowadays, the simulation through a digital computer has had an important role in the evolution of industrial systems, but their contribution in this aspect would be even more important as will knows and use its techniques and philosophy. With the support of the Universidad Autónoma del Estado de Hidalgo, International Mobility Program for Teaching for the Consortium of Mexican Universities 2012 and the facilities provided by the company Flexsim Software Products, Inc. is able to write the chapters 2 and 6 of the book called "the Enterprise Systems and Discreet with FlexSim Simulation". Whereby, as described herein a brief description of the stages of the simulation is done. After reading this document is expected that the reader can has a clear idea of the steps required to develop a simulation model within a production system and in turn achieve a general understanding of the use of Flexsim ® as an analytical tool. The paper provides a review of the literature, terminology modeling and simulation, areas of application and the characterization of Flexsim ® Version 6.0.2, which clearly illustrates the wide accuracy of Flexsim ® as an alternative source of effectiveness in making operations decisions of a production system.

Keywords: Production systems, systems engineering, FlexSim simulation

Actualmente es necesario que la industria de la transformación y servicios analice y estudie la capacidad de sus sistemas con el fin de hacer frente a la demanda actual, mejorando sus utilidades y, con el tiempo, contemplar la posibilidad de expandirse. Sin embargo, los complejos sistemas, tanto industriales como de servicios, se integran por una gran cantidad de variables que hacen prácticamente improbable crear un modelo que logre un mejor nivel operativo. Por lo que es necesario buscar herramientas que otorguen fuentes alternas de efectividad en las operaciones. En este sentido, la simulación (que es una proyectiva animada de las operaciones de los sistemas productivos en diferentes instantes del tiempo) se convierte en una técnica interesante a la hora de describir un panorama artificial de distintos escenarios en condiciones óptimas, pesimistas e incluso catastróficas, las cuales proyectan estadísticas que describen la naturaleza operativa en diferentes instantes de tiempo.

Sin embargo, para mostrar un panorama concreto de simulación desde una perspectiva aleatoria en modelos prácticos utilizando el software FlexSim®, se requiere del entendimiento de los conceptos elementales que componen está analogía.

En este línea, el presente trabajo describe los conceptos principales que deben incluirse en la creación de un modelo de simulación a partir de las operaciones de un sistema de procesos, desde una perspectiva aleatoria en modelos prácticos utilizando el software FlexSim, hasta alcanzar un entendimiento claro de los conceptos elementales que componen está analogía.

Brindar un entendimiento general de la simulación y evidenciar como el software FlexSim puede ser utilizado como una buena alternativa en el diseño, análisis y modelado de un sistema productivo.

La simulación permite tomar decisiones correctas en situaciones difíciles, pero esto implica una metodología. Por lo que, a continuación se da una descripción de la planeación que se tiene que llevar a cabo para desarrollar una simulación.

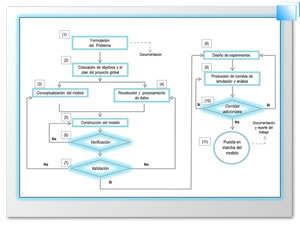

Para describir cómo se modela un sistema, en la literatura se puede encontrar que los temas relacionados con el diseño, el análisis y la representación de modelos en el software son esenciales para un estudio de simulación exitoso. Sin embargo, éstos no son los únicos ingredientes, ya que se observa que ningún estudio de simulación seguirá una “fórmula” preestablecida, pues hay varios aspectos que tienden a aparecer con frecuencia en diferentes publicaciones. Lo que describimos a continuación es una adaptación de los pasos a seguir en un estudio de simulación con base en Banks et. al. (2005), pero retroalimentado con aportaciones de autores como Kelton et. al. (2008), Law et. al. (2007), García et. al. (2006), Coss (2003) y con opiniones propias. Con todo esto, en la Figura 1. se describe una propuesta de la secuencia de pasos que deben seguirse para la elaboración del modelo de simulación y para la realización de los experimentos. Debe observarse que cada uno de los pasos de dicha guía ha sido numerado, con el propósito de tener una referencia que servirá para los comentarios que se dan a continuación:

Figura 1: Guía del conjunto de etapas definidas para alcanzar conocimientos válidos en un proyecto de simulación (Fuente: Elaboración propia con base en Banks et. At., 2005).

1. Formulación del problema

Si lo que se busca es transformar una situación confusa e indeterminada, reconocida como problemática, es necesario comprender el sistema a modelar. Esto incluye el estado actual del sistema (lo que está sucediendo y por qué está sucediendo) y el deseado (cómo puede hacerse mejor). De esta manera, se podrán definir los objetivos del proyecto de simulación una vez que se logre definir los elementos componentes del sistema, las variables, su comunicación e interacción, así como establecer sus alcances y limitaciones. Una forma eficaz de lograr lo descrito, es mediante la observación directa, la realización de entrevistas al personal involucrado en el proyecto y todas las técnicas a nuestro alcance que sean fuente de información. Así, se obtendrá el conocimiento que describe y analiza los métodos, se identificarán sus lineamientos y recursos, y se clarificarán sus supuestos y consecuencias.

2. Colocación de objetivos y el plan del proyecto global

Los objetivos indicarán las preguntas que deben responderse mediante la simulación, la clase de información que debe ser colectada y el nivel de detallen necesario. Aquí se pueden hacer especificaciones acerca de lo que se observa, manipula, cambia y entrega. Por lo tanto, es necesario establecer lo que se espera del modelo, como los criterios bajo los cuales se puede medir su comportamiento.

3. Conceptualización del modelo

Es muy importante entender qué métricas se usarán. En este sentido, Banks et. al. (2005) contextualiza que “la construcción de un modelo de simulación es tanto un arte como una ciencia”. Sin embargo, la experiencia dicta que para dar una solución concreta al problema en cuestión, es necesario un buen aporte de creatividad por parte del analista. Así bien, es recomendable empezar con un modelo simple para después modificarlo hasta uno de mayor complejidad. Sin embargo, la complejidad del modelo final no debe exceder los requerimientos que cumplan con el propósito para el cual se está haciendo el diseño. No es necesaria una copia paso a paso, entre el modelo y el sistema real, sólo es necesaria la esencia de este último. En esta etapa debe definirse qué aspectos del sistema serán representados en el modelo y cuáles no. Además, se deberá establecer con qué nivel de detalle se hará dicha representación (recuerde que el nivel de detalle depende en gran medida de lo que el dueño del sistema esté dispuesto a pagar). Todo lo que se desea en este punto es ingeniar un bosquejo del sistema a modelar.

4. Recolección y procesamiento de datos

Los objetivos del estudio establecen, en gran medida, la clase de datos que deben ser obtenidos y cuántos detalles son adecuados a fin de no perder información valiosa. Los datos pueden ser obtenidos de observaciones de un sistema ya existente. En el caso de un sistema inexistente, los datos deben ser estimados. En esta etapa es vital, para ambos casos, que se involucren las personas que en verdad saben lo qué está pasando en el sistema real (operadores, supervisores, inspectores, todos aquellos que conocen a detalle el sistema). Un ejemplo de algunos datos que deben obtenerse son las condiciones y parámetros del proceso de producción, personal que labora y las acciones que realizan, materiales o materias primas utilizadas, maquinaria o equipos, esquemas, planos, procedimientos y, si es factible, datos históricos, fotos y videos. Todo esto con el fin de despejar cualquier duda, por muy simple o lógica que esta sea. Mediante estos datos se obtendrán los valores de los parámetros estadísticos (definición de variables respecto a una distribución de probabilidad) que serán utilizados durante la programación del modelo de simulación.

5. Construcción del modelo

En este punto el objetivo es ganar conocimiento acerca de la naturaleza del sistema, así como proyectar situaciones alternas desprendidas por causa de un desencadenamiento de eventos distintos a las condiciones normales de operación. Con el propósito de pronosticar eventos, evaluar consecuencias y proponer alternativas que contribuyan a mejorar el comportamiento del mismo. Es aquí donde los términos información, análisis, critica, diseño y creatividad se integran para dar forma a la estructura del modelo. El lector observara que esta etapa requiere de conocimiento, habilidades y experiencia personal, sin embargo este paso es el más divertido de todo el estudio.

Al comenzar a construir el modelo se debe considerar la magnitud y el nivel de detalle requerido. La modelación de un sistema pequeño y simple es rápida y certera si la información requerida esta completa y es correcta. Sin embargo, cuando un sistema es complicado o demasiado grande, la clave implica la fragmentación del sistema en módulos más pequeños y simples con la intención de evaluarlos por separado antes de intégralos en un sólo modelo. Esto facilitara el hallazgo de errores por información incorrecta, incompleta, mala programación, etc. En cuanto a los datos de entrada y las condiciones iniciales, es necesario que desde el inicio se determinen los valores asignados a las variables y parámetros del modelo. Para lo cual es importante recurrir a los supuestos del modelo conceptual y a métodos de ensayo y error.

Finalmente, la idealización del sistema debe ser codificada en un formato que sea reconocido por un computador digital. La formulación de la codificación requiere que se definan tres aspectos importantes: (1) la información de entrada y condiciones iniciales, (2) el software a emplear, y (3) las habilidades y experiencia del programador. La información de entrada y condiciones iniciales garantizan la certeza de que el modelo realmente representa al sistema real. Por tanto, antes de iniciar la programación en algún software de simulación se hace eminente la importancia de interpretar y depurar la información, y con ello crear diagramas de flujo que describan la información del sistema y su lógica de interacción. En cuanto a computación se refiere, es necesario elegir el software adecuado para el sistema a modelar, ya que estos pueden ser muy distintos al momento de modelar un sistema industrial. Como tercero y último punto, es conveniente mencionar que las habilidades y experiencia del programador determinan la calidad del modelo, ya que sus conocimientos y habilidades adquiridas en proyectos similares como su creatividad e ingenio servirán como base para planear, organizar, dirigir y controlar un proyecto de simulación exitoso. Al finalizar esta etapa, el modelo será verificado y validado con la intención de poner en evidencia posibles desviaciones con respecto al sistema real.

El software FlexSim® es una buena alternativa que permite modelar y entender con mucha certeza los problemas básicos de un sistema sin la necesidad de programaciones complicadas. Esto gracias a que cuenta con una extraordinaria facilidad de uso. Los siguientes puntos enlistan algunas razones del porque FlexSim® es una buena alternativa como herramienta en simulación:

Una vez entendido el uso y manejo del software, los usuarios podrán simular el control y la manipulación de recursos móviles como apoyo en las tareas de transporte, preparación de equipos, asistencia en mantenimiento, importación y exportación de datos, análisis estadísticos, etc. Además, podrán desarrollar simulaciones de sistemas donde se tenga que hacer empaques, uniones y lotes de objetos discretos, mezclas para dosificar productos y conversiones de objetos solidos a materia fluido y viceversa (ver figura 2).

Figura 2: Ejemplo de modelo en FlexSim.

Bajo estas aportaciones, el objetivo es aprender a describir, representar y analizar la operación de un sistema real y así vislumbrar la proyección del ingenio hacia la propuesta de alternativas y escenarios que logren dar solución a las situaciones planteadas.

6. Verificación

Ya que se tiene el modelo en un programa de computación, es necesario asegurar que el modelo conceptual reflejé con precisión los parámetros, sucesos y lógica del sistema real. Aquí es donde se podrá verificar si el modelador alimentó al software de simulación con información correcta. Así mismo, se debe corroborar que al momento de terminar el modelo no hayan cambiado las condiciones del sistema real. Por lo tanto, es necesario corroborar lo anterior para asegurar un modelado correcto.

7. Validación

Validar un modelo es hacer un juicio relativo; su utilidad debe ser juzgada y comparada con el sistema real mediante la realización de pruebas del modelo con respecto al sistema real en condiciones normales de operación. El modelo es válido si representa adecuadamente al sistema que está siendo modelado. Aquí se pueden formular preguntas del siguiente tipo: ¿La secuencia de movimientos y operaciones son correctas?, ¿Son semejantes los estadísticos del modelo con los de la realidad? Si lo anterior es correcto, entonces podría decirse que el modelo si representa al sistema real.

8. Diseño de experimentos

En este paso se planean los experimentos que se harán mediante el modelo de simulación establecido (qué es lo que desea saber y cómo los experimentos de simulación lo llevarán a obtener las respuestas de forma precisa y eficaz). Algunos de los aspectos que se deben definir son: las condiciones bajo las cuales se harán las simulaciones, la duración del tiempo que se desea simular y el número de simulaciones requeridas (replicas).

Algunos ejemplos de esto serían: simular el modelo del sistema bajo condiciones extremas (catástrofes), aumento o disminución de producción, paros programados en los equipos por mantenimiento ó fayas repentinas, crecimiento o expansión con proyecciones a diferentes lapsos de tiempo, remplazos, bajas o habilitación de equipos y todas las distintas modificaciones posibles que nos lleven a obtener respuestas a la solución del problema abordado en los objetivos del proyecto.

9. Producción de corridas de simulación y análisis

El objetivo aquí es medir el comportamiento del sistema simulado, por lo que en este paso se realizan los experimentos establecidos en el punto anterior bajo las condiciones de interés prestablecidas. El Análisis de los resultados de las simulaciones implica el análisis estadístico de los resultados (tablas de datos y gráficos) provenientes del paso anterior, con el objeto de hacer inferencia estadística y proyectar los valores de las medidas de desempeño que son de interés.

10. Corridas adicionales

Las simulaciones adicionales se hacen necesarias cuando no se está conforme con los resultados obtenidos en algún panorama proyectado en los pasos anteriores, o bien cuando se tiene idea de nuevos escenarios que podrían ir incluso más allá de los objetivos buscados en un inicio. Sí se determina que son necesarias las corridas adicionales, podría requerirse de un nuevo diseño del experimento y por tanto un nuevo análisis de resultados.

11. Puesta en marcha del modelo

Ya concluido el proyecto, los clientes o dueños del sistema tendrán una herramienta que les permitirá proyectar distintos escenarios de simulación a diferentes espacios de tiempo. Lo anterior permitirá tomar decisiones con mayor certidumbre fundamentadas bajo los resultados del análisis estadístico de un modelo de simulación. Sin embargo, tanto el modelador como el dueño del sistema deberán estar conscientes de que la información colectada del modelo tiene desviaciones estadísticas por el empleo de números aleatorios, lo que conlleva a un ciento margen de error. Entonces, al dar resultados numéricos, lo recomendable es presentarlos con rangos y no en términos puntuales.

Otra recomendación final es revisar que al concluir el proyecto realmente se hayan contestado las preguntas y los supuestos que dan respuesta a la solución del problema abordado. Las opiniones de los involucrados en el proyecto quizá determinen la aplicación de cambios en un sistema existente o la construcción de un sistema nuevo. Sin embargo, también puede resultar como una conclusión del estudio de simulación, que el nuevo sistema propuesto no sea económicamente atractivo o que por razones económicas sea mejor dejarlo como esta. Esta última conclusión al proyecto también es una alternativa que debe tomarse en cuenta.

Los resultados del trabajo deben ser redactados en forma clara y concisa en un reporte final. Esto tiene el propósito de describir todos los aspectos importantes del estudio. Por lo tanto, la documentación del proyecto tendrá que ser una tarea continua durante toda la construcción del modelo de simulación. Esto incluye la formulación del problema, objetivos, consideraciones para elaborar el modelo conceptual y su transformación en el modelo computacional, criterios utilizados, resultados de los experimentos, recomendaciones establecidas y las conclusiones, además de las observaciones derivadas de su implementación.

Es importante incluir a este reporte final un resumen ejecutivo que señale las recomendaciones claras y sustentables de lo que el modelador cree oportuno. Esto incluye tanto los detalles del análisis como una presentación. Así mismo se recomienda entregar un manual de usuario para que el cliente o dueño del sistema tenga una mayor facilidad al momento de dar uso al modelo de simulación concluido.

Los modelos simulan las operaciones de la fabricación, diferenciando los principales tipos de flujos que sigue la materia prima o entidad para los diferentes productos o servicios. Asumiendo la utilización de las instalaciones y equipos en servicio exclusivo, con el objeto de estimar los efectos en los tamaños mínimo, máximo y promedio de las colas de espera, tiempos promedio de espera de las diferentes líneas, utilización de los equipos y recursos, operaciones totales efectuadas por tipo de productos, mantenimientos, inventarios, entre otros. Hasta estimar en forma cuantitativa los efectos o impactos esperados de cambios en la operación, el rendimiento de las actividades productivas, e incluso la valoración de mejoras potenciales en las operaciones de la planta.

Como se puede apreciar, el propósito de esta investigación es difundir técnicas alternativas con el fin de enriquecer el conocimiento de esta herramienta y la importancia que representa para el desarrollo económico de la industria, ya que es aquí donde la capacidad de ésta rama de la ingeniería en sistemas debe intervenir a fondo para lograr competitividad productiva en los mercados interno y mundial, puesto que únicamente las innovaciones son capaces de transformar las prácticas de la vida cotidiana.

Banks Jerry, Carson John S., and Nelson Barry L., Nicol David M., (2005). Discrete-Event System Simulation, (4a ed.), U.S.A.: Prentice-Hall.

Coss Bú R. (2003). Simulación: Un enfoque práctico, (20a ed.), Grupo Noriega Editores Balderas 95, Departamento de Ingeniería Industrial, Instituto Tecnológico y de Estudios Superiores de Monterey, México, D.F.: Limusa, S.A. de C.V., pp. 11-18.

García Dunna E., García Reyes H., Cárdenas Barrón Leopoldo E. (2006). Simulación y Análisis de Sistemas con ProModel, (1a ed.), México: Prentice Hall - Pearson Educación., pp. 1-13.

Kelton W. David, Sadowski Randall P., Sturrock David T., (2008). Simulación con Software Arena, (4a ed.), México: McRaw-Hill, Inc., pp. 1-25.

Law Averill M. & Associates Inc. (2007). Simulation Modeling and Analysis, (4a ed.), Tucson, Arizona: U.S.A. McRaw-Hill, Inc., pp. 1-273.

[a] Profesor Investigador de la Universidad Autónoma del Estado de Hidalgo