Fig. 1 AFSC

Fuente: (Granillo, Olivares, & Santana, 2016)

La alta incertidumbre en la demanda y el suministro presentes en la cadena de suministro agroalimentaria ubican a la logística como elemento fundamental para mejorar el desempeño de esta cadena, en este sentido los modelos de optimización enfocados en las operaciones logísticas de transporte buscan reducir los costos asociados con el traslado de productos agroalimentarios desde los puntos de cosecha hacia los centros de acopio y procesamiento considerando las distintas restricciones de estos productos como son el decaimiento en la calidad, el rendimiento de la producción, los niveles de servicio al cliente entre otros. En este artículo se propone una solución a un problema de transporte en la cadena de suministro de la cebada en México considerando las particulares de los niveles de rendimiento en la cosecha y realizando diferentes escenarios con el fin de identificar las mejores asignaciones que permitan minimizar el costo de transporte entre granjeros, centros de acopio y malteras.

Palabras clave: Cadena de suministro agroalimentaria, cebada, optimización, análisis ABC.

The high uncertainty in demand and supply in the chain of agrifood supply located logistics as a key element to improve the performance of this chain, thus optimization models focused on logistics transport operations seeking to reduce the costs associated with the move of food products from point of harvest to the collection centers and processing considering the various constraints of these products as are the decay in quality, production performance, levels of customer service among others. This paper shows a solution to a transportation problem in the supply chain of barley in Mexico considering the particular levels of performance in harvesting under different scenarios in order to identify the best assignments that minimize the cost of transportation between farmers, collection centers and malting.

Keywords: Agri food supply chain, barley, optimization, ABC analysis

En México de acuerdo a estudios realizados por A.T Kearney (2012) las empresas de la cadena de suministro agroalimentaria cuentan con prácticas de colaboración y procesos de planeación poco desarrollados principalmente en las actividades de abastecimiento, el diseño de redes de transporte, la programación de pedidos, la administración de inventarios y el seguimiento de envíos. Aunado a lo anterior el Consejo Mexicano de la Industria de Productos de Consumo (ConMéxico, 2011) señala que uno de los retos principales de la cadena de suministro de productos de consumo son los costos logísticos y la seguridad alimentaria, por lo que se requiere de desarrollar estrategias para la planeación en esta cadena.

En la actualidad la administración e investigación de operaciones a mostrado un importante interés en las operaciones de los sectores agroindustriales (Akkerman et al., 2010) principalmente motivado por la dinámica en la calidad y la incertidumbre en la demanda y el suministro que complican el diseño de la red logística agroalimentaria. De acuerdo a Van der Vorst y Snels (2014), Bandole et al. (2012) uno de los retos logísticos en este sector son las estructuras de redes complejas en donde las pequeñas y medianas empresas comercializan con grandes multinacionales lo que exige una sincronización regional en nodos logísticos que permitan desarrollar mecanismos para conectar la demanda agregada con el suministro. En este sentido, el diseño de redes en el sector agroalimentario, busca contribuir a través de la optimización de recursos y la reducción de los costos logísticos de transporte asociados con la entrega hacia los centros de almacenamiento y/o procesamiento considerando restricciones como el carácter perecedero, condiciones de rendimiento de cultivo, el manejo post cosecha, entre otras características que hacen a esta cadena de suministro única y diferente de cualquier otra cadena.

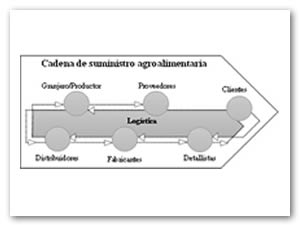

Una cadena de suministro agroalimentaria (AFSC, por sus siglas en inglés) es aquella que produce y distribuye productos del sector alimentario, esta cadena como se muestra en la figura 1 se integra por una serie de partes involucradas (proveedores, granjero/productor, distribuidores, fabricantes y detallistas) que desempeñan una o más de las acciones de manejo, procesamiento, distribución, transporte y almacenamiento, con el fin de alterar la apariencia y el estado de la calidad de los productos.

Por otro lado, estudios recientes muestran que la logística actualmente se está utilizando cada vez más para gestionar la AFSC (Bourlakis y Weightman 2004, Van der Vorst et al., 2007) que incluyen procesos desde el servicio al cliente, las operaciones de transporte, el almacenamiento de productos alimenticios, el control de inventarios y flujos de materiales, el procesamiento de órdenes, la distribución desde la siembra hasta el punto de consumo, el manejo de materiales y los pronósticos de la demanda.

Los problemas de diseños de sistemas de distribución se presentan generalmente de la siguiente forma: Un número determinado de fábricas suministran a diversos almacenes con múltiples productos que a su vez son entregados a diversos clientes con cantidades específicas de demanda para los diferentes productos. Las decisiones que se realizan en el diseño de una red de distribución determinan el número de ubicaciones de la materia prima, las plantas donde se procesa y los almacenes en donde se mantendrá el inventario, además permite seleccionar los canales de distribución entre los proveedores y clientes, identificando los volúmenes de transporte entre los diferentes eslabones que conforman una cadena de suministro.

Diversos autores han estudiado diferentes problemas relacionados con el diseño de redes de distribución del sector agroalimentario usando enfoques como la programación lineal entera mixta (MILP, por sus siglas en ingles), la simulación y métodos heurísticos, muchos de estos modelos incluyen los eslabones de fabricantes y centros de distribución. Algunos de estos enfoques se muestran en la tabla 1.

La mayoría de estos enfoques parten inicialmente por analizar el tipo de producto que se mueve en la red y posteriormente se presenta un diseño de acuerdo a un método de solución en específico, por lo que, con el fin de proponer un diseño de una red de distribución en específico, en el siguiente apartado se analizara un caso en particular de una AFSC en México la cual se forma por los eslabones de productores, centros de acopio y procesadores buscando optimizar los costos logísticos relacionados con el transporte entre estos.

En la AFSC de la cebada en México participan aproximadamente 55,000 productores, 2,500 centros de acopio y 2 grupos procesadores de malta, logrando posicionar a México como en primer lugar en exportación de cerveza a nivel mundial (Santana Granillo, 2014).

El estado de Hidalgo, sobre el cual se realiza este estudio, es actualmente considerado como una de las regiones en México de mayor producción de cebada maltera a nivel nacional, con una superficie disponible de 614,940 hectáreas para el uso agrícola, de las cuales 100,041 hectáreas se destinan al cultivo de la cebada (SIAP, 2015). Específicamente la mayor producción de cebada maltera dentro del estado se concentra en la región del altiplano hidalguense la cual aporta más del 80% de toda la producción en Hidalgo, en donde las condiciones climáticas y tipos de suelo han concedido de igual forma, que este sea una región idónea para el cultivo de la cebada bajo las modalidades de temporal y riego.

El problema de estudio se centra específicamente en esta región del altiplano hidalguense en donde para este caso se seleccionaron 15 de los principales productores(granjeros) de cebada en la región, 5 posibles centros de acopio de cebada grano y 2 procesadoras de grano (malteras) distribuidos geográficamente conforme se muestra en la figura 2. La distribución de cebada maltera se da hacia adelante desde los granjeros pasando por los centros de acopio hasta llegar a las malteras o inclusive se puede dar de forma directa del granjero hacia la maltera sin pasar por el centro de acopio y en su caso entre centros de acopio, siendo el objetivo el determinar la mejor asignación (red de distribución) que permita minimizar los costos logísticos asociados con el transporte.

Los costos del transporte se obtuvieron con base en la distancia del granjero hacia el centro de acopio y hacia las malteras, considerando de acuerdo a (Moreno De la Torre, 2011) un factor del costo de flete de 9.14 $/Tkm (pesos/tonelada kilometro), en el caso del costo de transporte entre el centro de acopio y maltera se considera un costo fijo debido principalmente a los contratos de colaboración con las malteras, por lo que para este caso y con base en (INIFAP, 2012) el costo promedio se determina como 140 $/Ton sin importar la distancia hacia la maltera, únicamente se considera el peso que se transporta. En relación a la oferta de los granjeros esta se calculó con base en 3 escenarios como se muestran en la tabla 2, así, por ejemplo, con un rendimiento bajo en la cosecha se esperaría obtener 1.8 toneladas por hectárea sembrada, siendo esta una característica propia de la incertidumbre en la oferta que presenta la cadena de suministro de la cebada. En cuanto a la demanda de cada maltera, en este caso se considera que existe un contrato de asignación de 50% de la producción total para cada una de las dos empresas, posteriormente se realizaran otros escenarios considerando variaciones en los porcentajes que se entregan a cada una de las malteras, esta condición también es característica de esta cadena de suministro en donde existen la agricultura por contrato en la cual el granjero estará obligado a entregar su producción a sus patrocinadores(malteras) bajo ciertas condiciones estimuladas de común acuerdo.

Con base en la información anterior y considerando las ubicaciones propuestas, se realizó una integración de los costos ($/ton) relacionados con las posibles combinaciones de asignaciones entre granjeros desde P1 hasta P15, centros de acopio desde A hasta E así como malteras S1 y S2, considerando que existen asignaciones no permitidas ponderadas con un valor muy grande, así por ejemplo y de acuerdo a las relaciones comercialízales y de negocios existentes en esta cadena, los centros de acopio B y C para este caso solo puede entregar producto a la maltera ubicada como S2 de la misma manera las ubicaciones correspondientes a los centros de acopio A,D y E solo pueden entregar a S1. Por otro lado, el flujo de productos entre malteras S1 y S2 si es permitido bajo ciertas condiciones de operación en la cadena de suministro, sin embargo, el costo de asignación entre malteras también se considera elevado en comparación con otras ubicaciones. Para este caso de estudio se considera también, que los centros de acopio A,B,C,D y E no realizan ningún proceso productivo ni consumen parte de la producción que se mueve a lo largo de esta cadena.

Otra consideración importante para el diseño de una red de distribución es que la oferta de los granjeros (si cumple con los requisitos de calidad) es consumida en su totalidad por las malteras esto de acuerdo al contrato de producción que se realiza entre ambas partes.

En general, el suministro se vuelve variable dadas las condiciones en el rendimiento de las cosechas por lo que es posible visualizar diferentes escenarios bajo los cuales el granjero deberá enviar su cosecha hacia las malteras.

El modelo de optimización propuesto busca determinar el costo mínimo de transporte durante los procesos de cosecha y entrega de grano a los puntos de acopio/malteras considerando diferentes escenarios de rendimiento en la producción.

La formulación matemática se basa en los siguientes supuestos:

Variable de decisión (endógena)

Xij = Cantidad de producto transportado desde un granjero i hacia un centro de acopio/maltera j

Variables exógenas

Cij= costo de transportar una unidad del granjero i hacia el centro de acopio/maltera j

ai = oferta del granjero i

bi = demanda del centro de acopio/maltera j

El modelo queda expresado como:

La función objetivo (1) es minimizar el costo de transporte entre los granjeros y los centros de acopio/malteras, la ecuación (2) se refiere a la oferta disponible en cada granjero, la ecuación (3) señala la demanda e cada centro de acopio/maltera, la ecuación (4) indica el supuesto de que la oferta es igual a la demanda y por ultimo las ecuaciones (5) y (6) indican el balance en punto de transbordo k y las unidades que se transportan del granjero i al centro de acopio/maltera j.

El modelo de solución propuesto se desarrolló a través de hojas de cálculo en Excel, presentando diferentes escenarios en cuanto a las cantidades a distribuir considerando los porcentajes entre S1 y S2 de 50/50, 60/40, 70/30, 40/60 y 30/70 además en un escenario inicial se considera que el 100% de los granjeros presentaron los rendimientos bajo, regular y bueno en sus cosechas, posteriormente se desarrolló la solución para cada escenario con bases en los costos asociados y las demandas obtenidas en cada rendimiento utilizando para ello la herramienta de Solver en Excel.

Con base en los datos generales se obtuvo un escenario inicial (tabla 3) en el cual se observa que el mejor costo de transporte se da cuanto la proporción de la distribución en las malteras S1 y S2 es de 40 y 60 respectivamente bajo los 3 tipos de rendimiento considerados para este problema, la red de distribución resultante de este primer análisis considerando las mejores distribuciones se muestran en la figura 3.

Del diseño propuesto en la solución de la red de distribución se obtiene también que al pasar de un escenario bajo a medio y de medio a uno bueno, las asignaciones se mantienen para el mejor caso en donde el costo de transporte es el mínimo, es decir S1=40 y S2=60 con un costo de transporte de 275521, 382668, 535735 para los escenarios de bajo, regular y bueno respectivamente.

La asignación en cantidades de toneladas de grano a transportar de acuerdo a la solución obtenida se muestra en la tabla 4, en donde se observa que el centro de acopio A no recibe producto por lo que se considera como una ubicación sin uso, también podemos identificar como se ha mencionado, que el diseño de la red con el costo mínimo no cambia al pasar de un escenario a otro, por lo que se mantiene como en la figura 3.

Con el fin de evaluar la pertinencia de la solución propuesta, se desarrollaron otros escenarios considerando que los granjeros puedan presentar diferentes combinaciones en los rendimientos de sus cosechas, para lo cual se utilizó un análisis ABC para clasificar a los granjeros de acuerdo a sus niveles de producción (hectáreas disponibles para la siembra), de esta forma los granjeros tipo A son aquellos que representan el 69.5% de la producción total, los tipo B agrupan aproximadamente el 23.4% de la producción total y por último los granjeros tipo C representan el 7.1% restante de la producción total disponible. La figura 4 muestra los resultados de la clasificación ABC en donde 11 granjeros son del tipo A, 3 del tipo B y solo 1 del tipo C.

Con la clasificación ABC se organizaron diferentes escenarios que se resolvieron a través del modelo propuesto, por ejemplo, cuando los granjeros tipo A presentan un rendimiento bajo, los granjeros tipo B obtienen en su cosecha un rendimiento medio y los tipos C tienen un resultado alto, el costo asociado con el transporte da como resultado 302,110 considerando una asignación entre malteras de S1=40 y S2=60.

La tabla 5 muestra los resultados obtenidos con base en los escenarios propuestos y utilizando la clasificación ABC, de esta manera se observa que en todos los escenarios se mantiene la solución dentro de la asignación de S1=40 y S2=60 asociada al mejor costo mínimo obtenido.

Los métodos de optimización pueden ser utilizados en diferentes tipos de sectores, para el caso de la cadena de suministro agroalimentaria resulta útil el aplicar estos modelos ya que permiten mejorar la toma de decisiones y a su vez incrementar los niveles de servicio hacia los diferentes clientes. Es importante considerar que para que un modelo de optimización se considere suficientemente confiable deberá incluir a todas aquellas variables que para el caso de la cadena de suministro agroalimentaria afectan su desempeño como lo son la incertidumbre en la demanda y el suministro y la calidad de los productos a través de la red de distribución. A través del modelado basado en un enfoque en el que se incluyen diferentes escenarios de producción es posible evaluar la factibilidad del diseño propuesto con base en diferentes combinaciones de rendimientos en la cosecha. Como trabajos futuros se debe considerar otras variables que afecten la productividad, además de considerar otras restricciones como el decaimiento en la calidad y niveles de servicio hacia el cliente final con el propósito de integrar estos resultados en las decisiones estrategias para toda la AFSC.

Ahumada O., y R. Villalobos. (2011). Operational model for planning the harvest and distribution of perishable agricultural products. Int. J. Production Economics 133: 677-687.

Akkerman R., P. Farahani., y M. Grunow. (2010). Quality, safety and sustainability in food distribution: a review of quantitative operations management approaches and challenges. Or Spectrum 32: 863-904.

A.T. Kearney. (2012). Encuesta de evaluación del desempeño de la cadena de suministro agroalimentaria en México. Secretaria de Economía. México.

Badole C.M., R. Jain., A.P.S. Rathore., y B. Nepal. (2012). Research and Opportunities in Supply Chain Modeling: A Review. Int. J. Sup. Chain. Mgt 1:3 63-86.

Boudahri F., Z. Sari., F. Maliki., y M. Bennehrouf. (2011). Communications, Design and optimization of the supply chain of agri-food: Application distribution network of chicken meat. International Conference on Computing and Control Applications. Hammamet IEEE: 1-6.

Blackburn J, Scudder G (2009) Supply chain strategies for perishable products: the case of fresh produce. Product Oper Manage 18(2):129–137

ConMéxico. (30 de Marzo de 2011). Centro de Estudios de las Finanzas Públicas. Recuperado el 12 de Junio de 2016, de http://www.cefp.gob.mx/foro/2011/sectores_productivos/conmexico.pdf

De Keizer, M., R. Haijema., J. M. Bloemhof., y J.G.A.J. Van der Vorst. (2015). Hydrid optimization and simulation to design a logistics network for distributing perishable products. Computers and Industrial Engineering 88: 26-38

Granillo, R., Olivares, E., & Santana, F. (2016). Herramientas para la integración logística bajo el enfoque de cadena de suministro agroalimentaria. Global Conference on Business and Finance Proceedings. 11, págs. 1466-1473. Costa Rica: IBFR.

Groothedde B, Ruijgrok C, Tavasszy L (2005) Towards collaborative, intermodal hub networks: a case study in the fast moving consumer goods market. Transport Res Part E 41(6):567–583

INIFAP. Instituto Nacional de Investigaciones, Forestales, Agricolas y Pecuarios. (2012). Costos Cebada.

Köksalan M, Süral H (1999) Efes beverage group makes location and distribution decisions for its malt plants. Interfaces 29(2):89–103

Moreno, Q. E., & De la Torre, R. E. (2011). Indicadores Econónomicos en el Autotransporte Federal de Carga. Sanfandila, Queretaro: Instituto Mexicano del Transporte - Secretaría de Comunicaciones y Transportes.

Reiner G, Trcka M (2004) Customized supply chain design: Problems and alternatives for a production company in the food industry. A simulation based analysis. Int J Product Econ 89(2):217–229

Santana Robles F., y R. Granillo Macias. 2014. Sistemas de Planeación Avanzada como herramienta para la planeacion de una cadena de suministro agroalimentaria. Revista Mexicana de Agronegocios 18: 992-1003.

SIAP, S. (2015). Servicio de Información Agroalimentaria y Pesquera.SAGARPA

Van der Vorst JGAJ, Tromp SO, Van der Zee DJ (2009) Simulation modelling for food supply chain redesign; integrated decision making on product quality, sustainability and logistics. Int J Product Res 47(23):6611–6631

Van der Vorst, J., y J. Snels. (2014). Developments and needs for sustainable agro-logistics in developing countries. The Netherlands: The World Bank Group / The Netherlands Ministry of Foreign Affairs.

[a] Profesor-Investigador en la Escuela Superior de Ciudad Sahagún de la Universidad Autónoma del Estado de Hidalgo, Hidalgo, México

[b] Profesor-Investigador en la Facultad de Ingeniería en la Universidad Panamericana, Guadalajara, México

[c] Profesor-Investigador en la Universidad Popular Autónoma del Estado de Puebla, Puebla, México