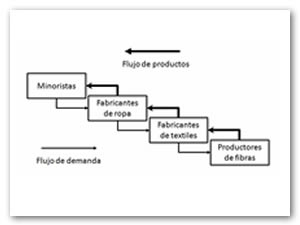

Figura 1. SC textil.

Fuente: Chandra & Kumar, 2000.

Este artículo presenta un modelo de simulación de los procesos de negocio de una cadena de suministro (SC, por sus siglas en inglés) textil, con el propósito de obtener una mejor comprensión de su comportamiento. El modelo fue construido a través de redes Petri coloreadas (CPN, por sus siglas en inglés) y usando el software CPN Tools que permite construir, editar, verificar sintaxis y simular un modelo de un sistema discreto. Por otro lado, la jerarquía facilita la representación de sistemas complejos del mundo real, como lo es la cadena de suministro de la industria textil, la cual es larga y compleja con un gran número de partes involucradas. En este sentido, el modelo propuesto se compone de una vista superior que representa la estructura general del modelo y a partir de éste se derivan diferentes niveles que representan los procesos de negocio de las partes involucradas (stakeholders) como son: proveedores, fabricantes, minoristas, distribuidores y consumidor final. Los resultados obtenidos muestran los niveles de utilización de los recursos de dichos procesos; asimismo, a través de las propiedades de las CPN pudo conocerse el comportamiento de la SC textil como un todo.

Palabras clave: Cadena de suministro textil, redes de Petri coloreadas, simulación, industria textil.

This paper presents a simulation model of business processes of a supply chain (SC) textile in order to get a better understanding of the SC. This model was built through colored Petri nets (CPN) and using the software CPN Tools that lets you build, edit, check syntax and simulate a model of a discrete system. On the other hand, the hierarchy facilitates the representation of complex real-world systems, as is the SC of the textile industry, which is long and complex with a large number of parties involved. In this context, the proposed model is composed of a top view showing the overall structure of the model and from this different levels representing the business processes of the parties involved (stakeholders) are derived as: manufacturer, supplier, distributor, retail and consumer. The results show levels of resource utilization of such processes; also through the properties of the CPN could know the behavior of the textile SC as a whole.

Keywords: Textile supply chain, colored Petri nets, simulation, textile industry

El entorno global competitivo y los avances en las tecnologías de información han forzado a las empresas a buscar la eficiencia en sus operaciones internas, así como en las operaciones coordinadas con sus clientes y proveedores. Esto ha llevado a evaluar el desempeño de sus SC. Las compañías están mejorando su desempeño a través de una evaluación constante del valor agregado en todas las partes de sus procesos. En este contexto, la simulación es una herramienta valiosa para evaluar el diseño y rediseño de los procesos de negocio. El enfoque de simulación ofrece varias ventajas, es reconocida por permitir una observación más realista del comportamiento de la SC, puesto que permite representarla como un sistema complejo que cambia a través del tiempo. En la actualidad existen diferentes herramientas para simular procesos de negocio como son: Protos, ARIS, FLOWer, FileNet, Arena y CPN Tools (Jansen-Vullers y Netjes, 2006; Giaglis, 2001; Sanchis, Polery, y Ortiz, 2009).

Uno de los paradigmas más significantes de la administración de negocios moderna es que los negocios ya no compiten como entidades autónomas, sino como SC (Lambert y Cooper, 2000). Una SC la integran todas las unidades de negocio que participan de manera directa e indirecta en el cumplimiento de una necesidad de un consumidor, incluyéndolo a él mismo (Chopra y Meindl, 2013); de la misma manera, Lambert y Cooper (2000) la definen como un sistema donde se combina una serie de procesos de negocio que permiten el reabastecimiento de materia prima, la obtención de un producto final a través de un valor agregado, la distribución de los productos al consumidor final y el intercambio de información entre todas la unidades de negocio participantes.

Una SC textil es aquella que produce y distribuye productos del sector textil, esta cadena como se muestra en la figura 1 se integra por una serie de partes involucradas (minoristas, fabricantes de ropa, fabricantes de textiles y productores de fibras) que trabajan de manera conjunta para satisfacer las necesidades de los clientes. Además, la SC de este sector es altamente diversa y heterogénea con un gran número de partes involucradas, por lo que requiere de una administración cuidadosa para reducir los tiempos de entrega y dar respuesta rápida a las necesidades cambiantes de los clientes (Chandra y Kumar, 2000; Bruce, Daly y Towers, 2004; Lam, 2006; Gary y Jaramillo, 2006; Ka-Leung, Ying, y Ngai, 2012).

Las CPN son un lenguaje para el modelado y análisis de sistemas distribuidos y otros sistemas en los que la concurrencia, comunicación y otros tipos de sincronización juegan un papel crucial. Una de las principales características es que tienen la capacidad de asociar un conjunto de valores (llamado color) a cada objeto (marca). El uso de colores es análogo al uso de tipos de datos en los lenguajes de programación, lo cual dota a las CPN de la potencia necesaria para formalizar el modelo de cualquier sistema por complejo que este sea, debido a que se combinan las capacidades de las CPN con las capacidades de un lenguaje de programación de alto nivel (Jensen, 1977; Jensen y Kristensen, 2009; van der Aalst, 1994).

Por otro lado, CPN Tools es una herramienta para construir, modificar, checar sintaxis y simular CPN. La mayor ventaja de usar este simulador es la posibilidad de obtener mejores resultados a través de un editor que brinda al usuario calidad y precisión. Otra ventaja es que se pueden obtener resultados más rápidos multiplicando la velocidad para hacer modificaciones (Jensen, 1977).

El proceso productivo textil incluye desde la obtención de materia prima hasta la fabricación de prendas de vestir. Cabe mencionar que las diversas operaciones que se realizan a lo largo del proceso productivo textil difieren de una compañía a otra. Esto debido al tipo de fibra empleada y la clase de hilado, la tela a producir y el tipo de maquinaria utilizada. Se empieza seleccionando la materia prima a utilizar, es decir algún tipo de fibra y se somete a un proceso de limpieza; posteriormente, se lleva a cabo la preparación de las fibras donde se hace el cardado y peinado de las mismas; una vez que se ha realizado el tratamiento de las fibras, se procede a la elaboración del hilo donde se obtienen conos para la fabricación de telas. El siguiente paso es tejeduría, que consiste en enlazar los hilos y tramarlos con otros en una tela, los hilos pueden tejerse en telares al cual se le llama tejido plano, o bien, en máquinas circulares que se le llama tejido de punto. El siguiente paso es tintorería, en éste se realiza el teñido de la tela, así como el acabado final, que consiste de una serie de operaciones químicas y mecánicas a las que se someten los hilos o las telas con el fin de darles las especificaciones deseadas. Por último, se encuentra la etapa de confección, en ésta se elaboran las prendas de vestir. Esta etapa la integran otras como son: diseño, precostura, costura y acabado.

En este contexto, la SC textil estudiada se compone de cinco eslabones: 1) fabricantes de fibras, 2) fabricantes de accesorios y telas, 3) fabricantes de prendas de vestir, 4) centros de distribución y 5) minoristas, como se muestra en la figura 2. La empresa focal es la encargada de producción de prendas de vestir. Los grandes retos que enfrenta esta cadena son: incertidumbre en la demanda del producto, los productos tienen un ciclo de vida corto, existe un incremento en la competencia, la competencia está adoptando nuevas tecnologías para la administración de sus SC, el comportamiento natural de la demanda se rige por una sola temporada, la demanda está fuertemente influenciada por compras a impulso, la demanda es fuertemente afectada por factores climáticos, económicos y sociales, además, existe una gran variedad de productos sustitutos. Asimismo, la empresa focal genera altos niveles de inventario de producto terminado debido a la incertidumbre en el comportamiento de la demanda de los consumidores finales; así como, altos costos de producción a causa de la baja tasa de cumplimiento de los proveedores. Además, se enfrenta a una tasa baja de cumplimiento a sus clientes.

Se propone un modelo integrado por cinco módulos que representan diferentes políticas de colocación de órdenes en un ambiente de fabricación para inventario. Cabe destacar, que dicho modelo es una propuesta para una SC textil más general. Además, su alcance es dar a conocer como podría ser modelada una SC textil en un ambiente de fabricación para inventario (make-to-stock). En este ambiente, el enfoque principal de las actividades de administración de la demanda se encuentra en el mantenimiento de los inventarios de producto terminado. Los clientes compran directamente del inventario disponible, el servicio es determinado a partir de si el artículo deseado está disponible o no. Un aspecto clave de la administración del inventario de producto terminado es la determinación de cuándo, cuánto y cómo reabastecer el inventario. La administración de la SC requiere de información sobre el estatus del inventario en las diferentes localidades, de relaciones con los proveedores de transporte y de estimaciones de las demandas de los clientes por localidad y por artículo. Los métodos formales para pronosticar la demanda del cliente pueden ayudar a este proceso (Vollmann, Berry, Whybark, y Jacobs, 2005).

El modelo se construyó a través de una CPN jerárquica temporalizada, el cual está compuesto de cinco módulos (correspondientes a cada uno de los participantes de la SC): Consumidor final, Minorista, Distribuidor, Fabricante y Proveedor. El modelo asume que cada participante toma decisiones de forma local y coloca órdenes a sus proveedores basadas en una técnica de pronóstico (promedios móviles). Asimismo, el surtido de órdenes a los clientes depende de ciertas reglas y condiciones de disponibilidad. Cada vez que una orden es colocada a un participante, primero se revisa si la cantidad de productos mantenida en stock es suficiente para surtirla de forma completa. Se asume que existe un stock inicial en los módulos Minorista, Distribuidor, Fabricante y Proveedor. Las órdenes recibidas son siempre surtidas directamente del stock de inventario local, que corresponde a la suma del stock actual y la cantidad de productos recibidos de parte de los proveedores. Cada vez que se surte una orden, esa misma orden (la misma cantidad de productos) es colocada al proveedor correspondiente para mantener el inventario al nivel planeado, y una vez recibidos los productos el inventario es actualizado. Si el nivel de inventario es insuficiente para surtir la orden completa, entonces la cantidad de órdenes colocadas es la cantidad de productos que no han sido entregados (en este caso se genera un backorder) más la cantidad suficiente para completar la siguiente orden, esta última cantidad es especificada por la técnica de pronóstico.

La cantidad de productos entregados también es definida. Cuando una orden es recibida, primero se revisa si existe la cantidad necesitada en inventario. Si la cantidad es suficiente, la cantidad total es surtida. Por otra parte, si la cantidad en inventario es insuficiente, existen dos opciones. La primera, es que puede decidirse enviar la cantidad incompleta de forma inmediata y el resto enviarlo una vez recibidos los productos; la segunda opción es esperarse a recibir los productos de parte del proveedor y entonces enviar la cantidad completa.

Por otro lado, la técnica de pronóstico que se usa para este modelo es promedios móviles. Esta técnica se ocupa de promediar la demanda histórica para proyectar un pronóstico de demanda futura. Esto implica que el patrón subyacente de demanda, al menos para los siguientes días o semanas es constante con algunas fluctuaciones aleatorias alrededor del promedio. Así, el objetivo es suavizar las fluctuaciones aleatorias permaneciendo sensibles a cualesquiera posibles cambios que puedan ocurrir con el promedio subyacente. El procedimiento de pronóstico por promedio móvil es de bajo costo y cuenta con disponibilidad de software comercial. Esta técnica se basa en operaciones matemáticas sencillas para convertir información pasada en pronósticos. Existe un número de procedimientos más complicados que han sido desarrollados, pero la investigación ha demostrado que los procedimientos sencillos (promedios móviles y suavización exponencial) son al menos igual de efectivos, en especial para pronósticos detallados y frecuentes (Vollmann, Berry, Whybark, y Jacobs, 2005).

La tabla 1 muestra las declaraciones que se establecieron para construir el modelo en el software CPN Tools. Asimismo, las figuras 3, 4, 5, 6, 7 y 8 muestran la construcción del modelo en CPN Tools. La figura 3, muestra la vista superior del modelo CPN jerárquico temporalizado que contiene cinco módulos: consumidor final, minorista, distribuidor, fabricante y proveedor que conforman una SC textil; puede observarse que el consumidor final es el que mueve la SC (proceso tipo pull). Por otra parte, cada uno de los eslabones desempeña procesos tipo push (los procesos que se llevan a cabo para el reabastecimiento de inventario). La figura 4 muestra el módulo del consumidor final, donde el comportamiento de la demanda es modelado por medio de una distribución normal. La figura 5 muestra el módulo del minorista, donde éste atiende la demanda del consumidor final a partir de las existencias de su inventario; además, mantiene un historial de la demanda, con el cual se calcula el pronóstico de ventas, y con la ayuda de éste reabastecer el inventario. Los costos que se generan en este módulo son los costos de ordenar (colocación de órdenes). Los ingresos se calculan a partir de las unidades vendidas por el precio unitario menos la suma del costo unitario de cada producto más costos de ordenar más costos de envío. La tasa de cumplimiento se calcula a través de la función cumplimiento que divide la cantidad de órdenes recibidas entre la cantidad de órdenes surtidas de forma completa. Cabe destacar que, el módulo correspondiente al distribuidor es similar al módulo del minorista.

Por otra parte, las figuras 6 y 7 corresponden al módulo del fabricante, éste es diferente a los módulos del minorista y distribuidor, puesto que éstos últimos no contemplan procesos de fabricación de productos. El fabricante recibe pedidos del distribuidor, revisa las existencias en inventario, si existe la cantidad suficiente, la orden se surte de forma inmediata. Por otro lado, si la cantidad en inventario es insuficiente, puede decidirse enviar la cantidad incompleta de forma inmediata, y el resto enviarlo una vez recibidos los productos de parte del proveedor; o bien, esperarse a recibir los productos y enviar la cantidad completa. En este módulo, también se genera un historial para calcular el pronóstico de ventas, a través de éste se decide la cantidad a producir para mantener en inventario. Una vez que se determina la cantidad a producir, se calcula la materia prima requerida. Posteriormente, se colocan órdenes a los distintos proveedores de materia prima, una vez recibida ésta, se inicia el proceso de producción, los productos fabricados son mantenidos en el inventario de producto terminado. Para el cálculo de los costos y los ingresos, además de agregar costos por ordenar, costos de mantener inventario y costos de envío, se agregan los costos de producción. La tasa de cumplimiento se determina de la misma forma que para los módulos del minorista y distribuidor.

Por otro lado, la figura 8 muestra el módulo del proveedor, de la misma forma que los módulos anteriores, el proveedor recibe los pedidos del fabricante, revisa el nivel de inventario y aplica las mismas políticas de surtido que el fabricante. Asimismo, se calcula el pronóstico de ventas y se reabastece el inventario. Además, se calculan los costos, ingresos y tasa de cumplimiento.

Con el desarrollo del análisis de desempeño se conocieron algunas estadísticas de desempeño de las diferentes etapas del proceso de producción de la empresa focal (empresa del caso de estudio) y del uso de los recursos de cada una de estas etapas. Asimismo, con la ayuda del gráfico de ocurrencia se identificaron algunas propiedades dinámicas del modelo de simulación, como son: alcanzabilidad, límites, propiedades de origen, vivacidad y cobertura. Además, se conocieron los lugares invariantes, que son aquellos que permanecen con el mismo número de tokens.

Las CPN son una herramienta poderosa para el modelado y simulación de sistemas dinámicos complejos como son procesos de producción y de logística, que incluyen: transporte, administración de inventario, procesamiento de órdenes, almacenaje, distribución y producción. Con nuestro modelo puede conocerse el desempeño de la SC textil. Pudo observarse cómo la empresa focal se ve afectada por la falta de cumplimiento de los proveedores, así como el papel del inventario en el cumplimiento de la orden al consumidor final.

Por otra parte, pudo conocerse la importancia del intercambio de información entre los miembros de negocio de la SC para reducir la incertidumbre en la demanda. Con los resultados obtenidos después de ejecutar el modelo pudimos observar el promedio de ocupación de los equipos de producción. Esto es importante debido a que la SC requiere eliminar desperdicios, incluyendo el tiempo para poder cumplir con los plazos de entrega. Además, es importante que la SC pueda dar una respuesta rápida a los constantes cambios del entorno empresarial altamente competitivo. Con los resultados de la simulación se pueden tomar decisiones ante posibles fluctuaciones en la demanda.

Bruce, M., Daly, L., & Towers, N. (2004). Lean or Agile: A Solution for Supply Chain Management for Textile and Clothing Industry. International Journal of Operations and Production Management, 24(2), 151-170.

Chandra, C., & Kumar, S. (2000). An Application of a System Analysis Methodology to Manage Logistics in a Textile Supply Chain. Supply Chain Management: An International Journal, 5(5), 234-244.

Chen, H., Labadi, K., & Amodeo, L. (2006). Modeling, Analysis, and Optimization of Logistics Systems Petri Net based Approaches. 2006 International Conference on Service Systems and Service Management . Troyes, France: IEEE.

Chopra, S., & Meindl, P. (2013). Administración de la cadena de suministro. Distrito Federal, México: Pearson.

Cuthbertson, R., & Piotrowicz, W. (2011). Performance measurement system in supply chains. International Journal of Productivity and Performance Management, 60(6), 583-602.

David, R., & Alla, H. (2010). Disctere, continuous, and hybrid Petri nets. Heidelberg, Alemania: Springer-Verlag.

Douglass, S., & Mittal, S. (2013). A Framework for Modeling and Simulation of the Artificial. Ontology, Epistemology, and Teleology for Modeling and Simulation, 271-317.

Gary, S., & Jaramillo, H. (2006). Integration the US Textile and Apparel Supply Chain with Small Companies in South America. Supply Chain Management: An International Journal, 11(1), 44-55.

Giaglis, G. M. (2001). A Taxonomy of Business Process Modeling and Information Systems Modeling Techniques. The International Journal of Flexible Manufacturing Systems, 13(2), 209-228.

Jansen-Vullers, M. H., & Netjes, M. (2006). Business Process Simulation - a Tool Survey. Workshop and Tutorial on Practical Use of Colored Petri Nets and the CPN Tools. Eindhoven, The Netherlands.

Jensen, K. (1977). Colored Petri Nets Basic Concepts, Analysis Methods and Practical Used. New York: Springer-Verlag.

Jensen, K. (1997). Coloured Petri Nets: Basic Concepts, Analysis Methods and Practical Use. Germany: Springer-Verlang.

Jensen, K., & Kristensen, L. (2015). Colored Petri Nets: A graphical Languege for Formal Modeling and Validation of Concurrent Systems. Communications of the ACM, 58(6), 61-70.

Jensen, K., & Kristensen, L. M. (2009). Colored Petri Nets Modelling and Validation of Concurrent Systems. New York: Springer- Verlag.

Kees, v. H., Sidorova, N., & van der Werf, J. M. (2013). Business Process Modeling Using Petri Nets. En K. Jensen, Transactions on Petri Nets and Other Models of Concurrency VII (págs. 116-161). Berlin Heidelberg: Springer-Verlag.

Lam, J. K. (2006). Textile and Apparel Supply Chain Man-agement in Hong Kong. International Journal of Clothing Science and Technology, 265-277.

Lambert, D. M., & Cooper, M. C. (2000). Issues in Supply Chain Management. Industrial Marketing Management, 29(1), 65-83.

van der Aalst, W. P. (1994). Putting High-level Petri Nets to Work in Industry. Computers in Industry, 45-54.

van der Aalst, W., & Stahl, C. (2011). Modeling Business Processes: a Petri Net-Oriented. London, England: MIT Press.

van der Aalst, W., Stahl, C., & Westergaard, M. (2013). Strategies for modeling complex processes using colored Petri nets. En K. Jensen, Transactions on Petri Nets and Other Models of Concurrency VII (págs. 6-55). Berlin Heidelberg: Springer-Verlang.

Vollmann, T., Berry, L., Whybark, D., & Jacobs, F. (2005). Planeación y control de la producción. Mc Graw-Hil Interamericana.

Wu, N., & Zhou, M. (2010). Colored timed Petri nets for modeling and analysis of clusertools. Asian Journal of Control, 12(3), 253-266.

Zhang, X., Lu, Q., & Wu, T. (2011). Petri-net based applications for supply chain management: an overview. International Journal of Production Research, 3939-3961.

[a] Profesores investigadores de la Escuela Superior de Cd. Sahagún de la Universidad Autónoma del Estado de Hidalgo.