Problema de ruteo de vehículos capacitados y ubicación de instalación con MATLAB y Octave

Vehicle Routing Problem and installation location using MATLAB and Octave

Resumen

Con el fin de garantizar un nivel adecuado de servicio al cliente, las empresas se enfrentan al reto de identificar, seguir y controlar el desempeño de sus procesos en toda la Cadena de Suministro (CS). Un proceso que genera ventaja competitiva es la entrega de pedidos a tiempo y servicios flexibles a los clientes. Los administradores de la cadena de suministro tienen como objetivo seleccionar la mejor ubicación de sus instalaciones y diseñar la mejor ruta de distribución para hacer la entrega de pedidos a los clientes en el tiempo que ellos lo requieran. El presente trabajo resuelve un problema de ruteo vehicular capacitado y de ubicación de un centro de distribución para un conjunto de 502 clientes, la instancia que se utilizó fue la propuesta en Uchoa et al. (2014), la cual se resuelve con dos software: Octave y Matlab para hacer una comparación de la rapidez y confiabilidad de la solución.

Palabras clave: cadena de suministro, FLP, CVRP

Abstract

In order to guarantee an adequate level of customer service, companies face the challenge of identifying, monitoring and controlling the performance of their processes throughout the Supply Chain (CS). A process that generates competitive advantage is the delivery of on-time orders and flexible services to customers. Supply chain managers aim to select the best location for their facilities and design the best distribution route to deliver orders to customers at the time they require it. The present work solves a problem of trained vehicle routing and location of a distribution center for a set of 502 clients, the instance that was used was the one proposed in Uchoa et al. (2014), which is solved with two software: Octave and Matlab to make a comparison of the speed and reliability of the solution.

Keywords: supply chain, FLP, CVRP

INTRODUCCIÓN

La cadena de suministro desempeña uno de los factores más importantes en la administración de las empresas en el actual mundo competitivo y globalizado. El diseño e integración de la cadena es una decisión estratégica fundamental para la producción y distribución de un bien o servicio, ya que, permite a las empresas alcanzar sus estrategias competitivas y el éxito. Con el fin de garantizar un nivel adecuado de servicio al cliente, las empresas se enfrentan al reto de identificar, seguir y controlar el desempeño de sus procesos en toda la red de la CS, ya que la innovación y el tiempo son su principal ventaja competitiva (Missbauer y Uzsoy, 2011; Rienkhemaniyom y Pazhani, 2015).

En este sentido, la red de una cadena de suministro se define como el conjunto de instalaciones tales como proveedores, plantas, centros de distribución y clientes. Todos ellos están vinculados por rutas de transporte (rutas de distribución) que transportan materia prima, productos semiacabados y productos terminados. Con la competencia cada vez mayor y la incertidumbre del mercado a nivel mundial, la administración de la cadena de suministro (ACS) recibe cada vez más atención de muchas empresas de todo el mundo como una capacidad competitiva clave. Con base en el horizonte de tiempo, la planeación de la CS está dividida en tres niveles: estratégica, táctica y operacional. Las decisiones estratégicas tienen un efecto a largo plazo en el rendimiento de la cadena de suministro, ya que implican determinar el número, la ubicación y las capacidades de las instalaciones, así como el flujo de la materia prima o producto terminado en toda la red (Pham y Yenradee, 2017).

Bajo este contexto, el presente trabajo resuelve un problema para el ruteo de vehículos capacitados (CVRP, por sus siglas en inglés) y un problema de ubicación de planta (FLP, por sus siglas en inglés).

Modelo para un FLP y CVRP

Problema de Ubicación de Instalación (FLP)

El Problema de Ubicar una Instalación es uno de los campos más activos en Investigación de Operaciones e Ingeniería Industrial. Se trata de la decisión de colocar una o varias instalaciones de manera óptima con el objetivo de minimizar los costos operativos y logísticos, así como satisfacer las demandas del cliente. Aunque se resuelven en varias situaciones prácticas mediante métodos intuitivos, la decisión óptima de ubicar de una instalación generalmente requiere más estudios en profundidad, ya que es un problema de optimización NP-Duro (NP-hard) (Fernandes et al., 2014).

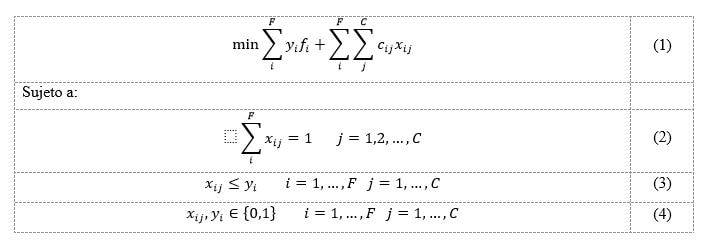

Meira, Miyazawa y Pedrosa (2017) mencionan que el FLP clásico se define de la siguiente manera. Se considera un conjunto finito de Clientes (C) e Instalaciones o centros de distribución (F). Donde: si se conecta la instalación al cliente , de lo contrario; el costo de conectar cada instalación a cada cliente es ; si se abre la instalación , de lo contrario; el costo para abrir una instalación es . El objetivo es encontrar una o subconjunto de instalaciones que minimicen el costo total.

La función objetivo (1) minimiza la distancia o costo entre los centros de distribución y clientes. La restricción (2) garantiza que cada cliente es atendido por un centro, mientras que la restricción (3) asegura que los clientes son asignados a un centro que ha sido localizado. Y finalmente la restricción (4) específica que las variables de decisión son binarias.

Problema de Ruteo de Vehículos Capacitados (CVRP)

En las actividades logísticas del mundo real se presenta el problema de ruteo de vehículos capacitado, en el cual, cada vehículo (camión) tiene asignada una capacidad. Un modelo matemático para un CVRP tiene como objetivo diseñar la ruta de distribución al menor costo para una flota de vehículos ubicados en un centro de distribución que tienen que visitar a un conjunto de clientes (nodos). Los vehículos pertenecen a una flota y se localizan en el centro de distribución y tienen una capacidad. Cada cliente, está ubicado en una región geográfica (nodo) y presentan una demanda. Los costos de distribución son generados por dos componentes: un costo fijo asociado a cada camión requerido el horizonte de planeación y un costo variable por unidad de distancia recorrida. Cada ruta comienza desde el centro de distribución y termina en el mismo centro, y la capacidad del vehículo no debe sobrecargarse (Kır et al., 2017; Priyantha et al., 2017).

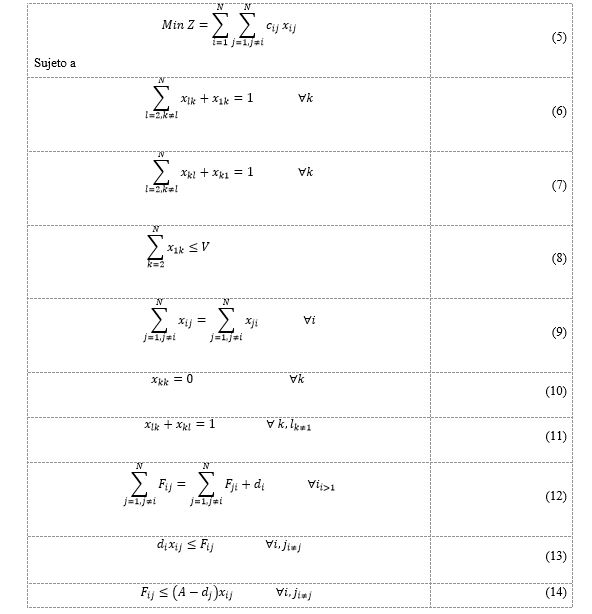

De acuerdo a Kır et al. (2017), el modelo general para un CVRP es el siguiente:

Donde

A: Capacidad de cada vehículo

V: Número máximo de vehículos

Fij: Flujo del producto desde el nodo a

Z: Costo total de transportación

di: Demanda en el nodo

cij: Costo de recorrer la distancia entre el nodo al nodo

N: Número de nodos

La función objetivo (5) minimiza los costos totales de todos los arcos recorridos en la solución obtenida. Las restricciones (6) y (7) indican que hay exactamente una salida del nodo i. La restricción (8) prevé no exceder del número total de vehículos. La restricción (9) proporciona el equilibrio entre arcos entrantes y salientes en un nodo dado. La restricción (10) elimina el flujo del nodo i al nodo i. La restricción (11) es una restricción trivial de eliminación de sub-tour. Las restricciones (12), (13) y (14) proporcionan un equilibrio entre la entrada total y el flujo de salida en el nodo.

Descripción del problema

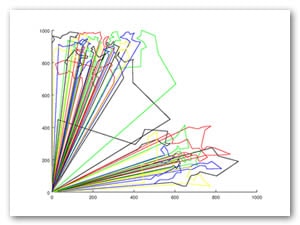

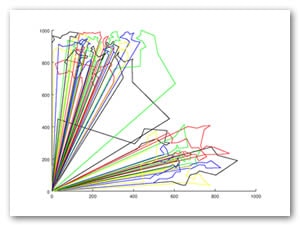

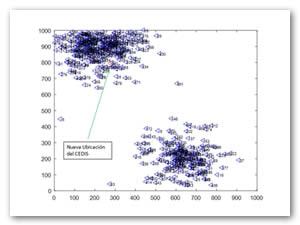

Como se mencionó anteriormente uno de los problema a los que se enfrentan los administradores de la cadena de suministro es la de ubicar estratégicamente una instalación y en la toma de decisiones tácticas es la definir la mejor ruta de distribución del producto terminado. Por lo tanto, el problema a resolver consiste en determinar la mejor ruta de distribución de vehículos capacitados para un conjunto de 502 clientes y un centro de distribución, como se muestra en la figura 1. La instancia que se utilizó fue la propuesta en Uchoa et al. (2014), X-n502-k39.vrp de la librería CVRPLIB. Posteriormente, se eliminará el centro de distribución actual y se determinará una mejor ubicación para el centro de distribución y la mejor ruta para distribuir el producto.

Metodología

Para resolver los dos problemas se utilizará un algoritmo voraz de segmentación con ayuda del software Octave y Matlab, el uso de los dos software se hará para analizar la factibilidad y rapidez de la solución. A continuación se enlista los pasos de la solución de los dos problemas:

- Descargar la instancia X-n502-k39.vrp de la librería CVRPLIB.

- Programar en el software Octave y Matlab y el CVRP usando el algoritmo voraz para 100000 iteraciones.

- Obtener resultados de: número de vehículos requeridos, matriz de rutas y distancia total.

- Presentar los resultados de los dos software para el CVRP y analizarlos con los resultados de la instancia.

- Programar en el software Octave y Matlab el FLP y el CVRP, eliminando el CEDIS actual para ubicar uno nuevo. Usar el algoritmo voraz con 100000 iteraciones.

- Obtener resultados de: ubicación del nuevo CEDIS, matriz de rutas y distancia total.

- Presentar y analizar los resultados de los tres software para el FLP y CVRP.

resultados para el CVRP

Resultados del problema CVRP con Octave

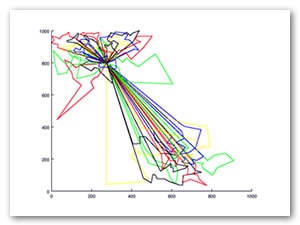

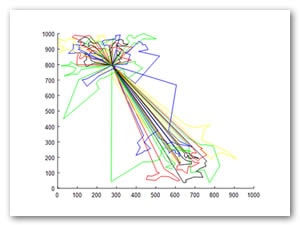

Para el problema CVRP se uso una computadora con un sistema operativo Windows 7 con procesador COE i7. El tiempo de ejecución del programa en Octave fue de 134 minutos y arrojó que se requiere de 39 vehículos para cubrir la demanda de los 502 clientes, en otras palabras, se generaron 39 sub-rutas diferentes como se muestra en la figura 2.

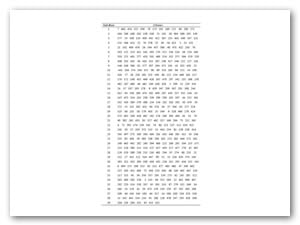

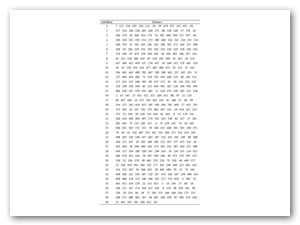

Todas las sub-rutas inician y terminan sus operaciones en el CEDIS (instalación o nodo 1) ubicado en la coordenada (0,0), la tabla 1 muestra la matriz de sub-rutas.

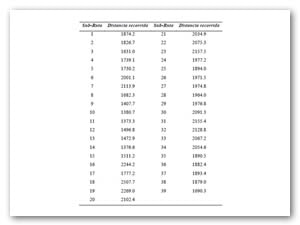

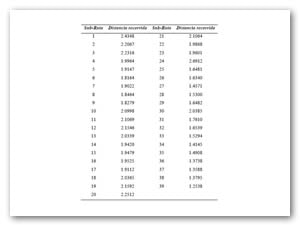

La distancia total recorrida por los 39 vehículos fue de 73277 unidades, la tabla 2 presenta la distancia recorrida por cada sub-ruta.

El porcentaje de error de la solución obtenida con Octave con respecto al valor de la solución (69230) presentada por la instancia X-n502-k39.vrp fue de:

Resultados del problema CVRP con Matlab

Para este caso, se uso una computadora con un sistema operativo Windows 7 con procesador COE i7. El tiempo de ejecución del programa en Matlab fue de 12 minutos y arrojó que se requiere de 39 vehículos para cubrir la demanda de los 502 clientes, en otras palabras, se generaron 39 sub-rutas diferentes como se muestra en la figura 3.

En Matlab todas las sub-rutas inician y terminan sus operaciones en el CEDIS (instalación o nodo 1) ubicado en la coordenada (0,0), comparando con los resultados en Octave, Matlab presentó el mimo número de sub-rutas, sin embargo hubo cambios en el grupo de clientes de cada sub-ruta, como se muestra en la tabla 3.

La distancia total recorrida por los 39 vehículos fue de 72689 unidades, la tabla 4 presenta la distancia recorrida por cada sub-ruta.

El porcentaje de error de la solución obtenida con Matlab con respecto al valor de la solución (69230) presentada por la instancia X-n502-k39.vrp fue de:

resultados para el nuevo FLP

Solución al problema FLP y CVRP con Octave

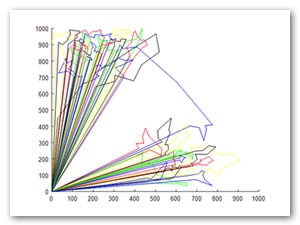

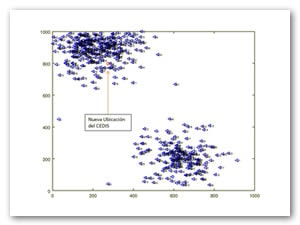

La nueva ubicación del centro de distribución en el software Octave nos arroja que debe ubicarse en las coordenadas X=275, Y=798, como se muestra en la figura 4.

Para cubrir la demanda de los 502 clientes utilizando la nueva instalación del CEDIS se requiere de 39 sub-rutas diferentes (39 vehículos), como se muestra en la figura 5. El tiempo de ejecución fue de 207 minutos.

La distancia total recorrida por los 39 vehículos fue de 38540 unidades. La tabla 5 muestra la matriz de sub-rutas.

Resultados del problema FLP y CVRP con Matlab

La nueva ubicación del centro de distribución en el software Matlab nos arroja que debe ubicarse en las coordenadas X=276, Y=796, como se muestra en la figura 6.

Para cubrir la demanda de los 502 clientes utilizando la nueva instalación del CEDIS se requiere de 39 (39 vehículos sub-rutas diferentes), como se muestra en la figura 7. El tiempo de ejecución fue de 14.8 minutos.

La distancia total recorrida por los 39 vehículos fue de 38522 unidades. La tabla 6 muestra la matriz de sub-rutas.

conclusiones

En este trabajo se diseño una ruta de distribución para un conjunto de 502 clientes que son atendidos por un centro de distribución, la problemática se abordo como un modelo CVRP. Posteriormente con las coordenadas de los clientes se determinó una nueva ubicación para un nuevo centro de distribución que debe atender a los 502 clientes, la cual se abordo como un FLP. Posteriormente se diseño la nueva ruta de distribución considerando sólo al nuevo centro de distribución. Para encontrar la solución se utilizaron los software Octave y Matlab. El software que presentó mayor factibilidad a la solución y rapidez fue Matlab. Octave arrojo una solución factible pero el tiempo de ejecución fue de más de 2 horas.

Referencias

Fernandes, D., Rocha, C., Aloise, D., Ribeiro, G. M., Santos, E., & Silva, A. (2014). A Simple and Effective Genetic Algorithm for the Two-Stage Capacitated Facility Location Problem. Computers & Industrial Engineering, 200-208.

Kır, S., Resit Yazgan, H., & Tüncel, E. (2017). A novel heuristic algorithm for capacitated vehicle routing problem. Journal of Industrial Engineering International, 1–8.

Meira, L., Miyazawa, F., & Pedrosa, L. (2017). Clustering through Continuous Facility Location Problems. Theoretical Computer Science, 657, 137-145.

Missbauer, H., & Uzsoy, R. (2011). Optimization Models of Production Planning Problems. En K. Kempf, P. Keskinocak, & R. Uzsoy, Planning Production and Inventories in the Extended Enterprise (págs. 437-508). CA, USA: Springer.

Pham, T., & Yenradee, P. (2017). Optimal supply chain network design with process network and BOM under uncertainties: A case study in toothbrush industry. Computers & Industrial Engineering, 108, 177-191.

Priyantha, D., William, F., & Neil, G. (2017). Integrated production and distribution scheduling with a perishable product. European Journal of Operational Research, 259(3), 906–916.

Rienkhemaniyom, K., & Pazhani, S. (2015). A Supply Chain Network Design Considering Network Density. En V. Kachitvichyanukul, K. Sethanan, & P. Golinska-Dawson, Toward Sustainable Operations of Supply Chain and Logistics Systems (págs. 3-20). Springer.

Uchoa, E., Pecin, D., Pessoa, A., Poggi, M., Subramanian, A., & Vidal, T. (2014). Capacitated Vehicle Routing Problem Library. Obtenido de Capacitated Vehicle Routing Problem Library: http://vrp.atd-lab.inf.puc-rio.br/index.php/en/about

[a] Escuela Superior de Cd. Sahagún, Universidad Autónoma del Estado de Hidalgo, Cd. Sahagún, Tepeapulco, Hidalgo, México. Universidad Popular Autónoma del Estado de Puebla, 21 sur 1103 Barrio Santiago, CP. 72410, Puebla, México. igonzalez@uaeh.edu.mx, ORCID (0000-0003-2805-6674)

[b] Universidad Popular Autónoma del Estado de Puebla, 21 sur 1103 Barrio Santiago, CP. 72410, Puebla, México. joseluis.martinez01@upaep.mx

[c] Universidad Popular Autónoma del Estado de Puebla, 21 sur 1103 Barrio Santiago, CP. 72410, Puebla, México. diana.sanchez@upaep.mx

[d] Universidad Popular Autónoma del Estado de Puebla, 21 sur 1103 Barrio Santiago, CP. 72410, Puebla, México. gibaja@upaep.mx

[e] Escuela Superior de Cd. Sahagún, Universidad Autónoma del Estado de Hidalgo, Cd. Sahagún, Tepeapulco, Hidalgo, México profe_7739@uaeh.edu.mx